Los daños principales de la carburación son la fragilización severa, una pérdida catastrófica de la resistencia a la corrosión y la oxidación, y una reducción fundamental de la integridad estructural general del material. Este mecanismo de degradación a alta temperatura transforma metales fuertes y dúctiles en un estado quebradizo, haciéndolos muy susceptibles a fracturas repentinas e inesperadas.

La carburación es un mecanismo de degradación silencioso que actúa de adentro hacia afuera. Al infundir un metal con exceso de carbono a altas temperaturas, agota los elementos que proporcionan resistencia y protección, preparando finalmente el escenario para una falla catastrófica del equipo.

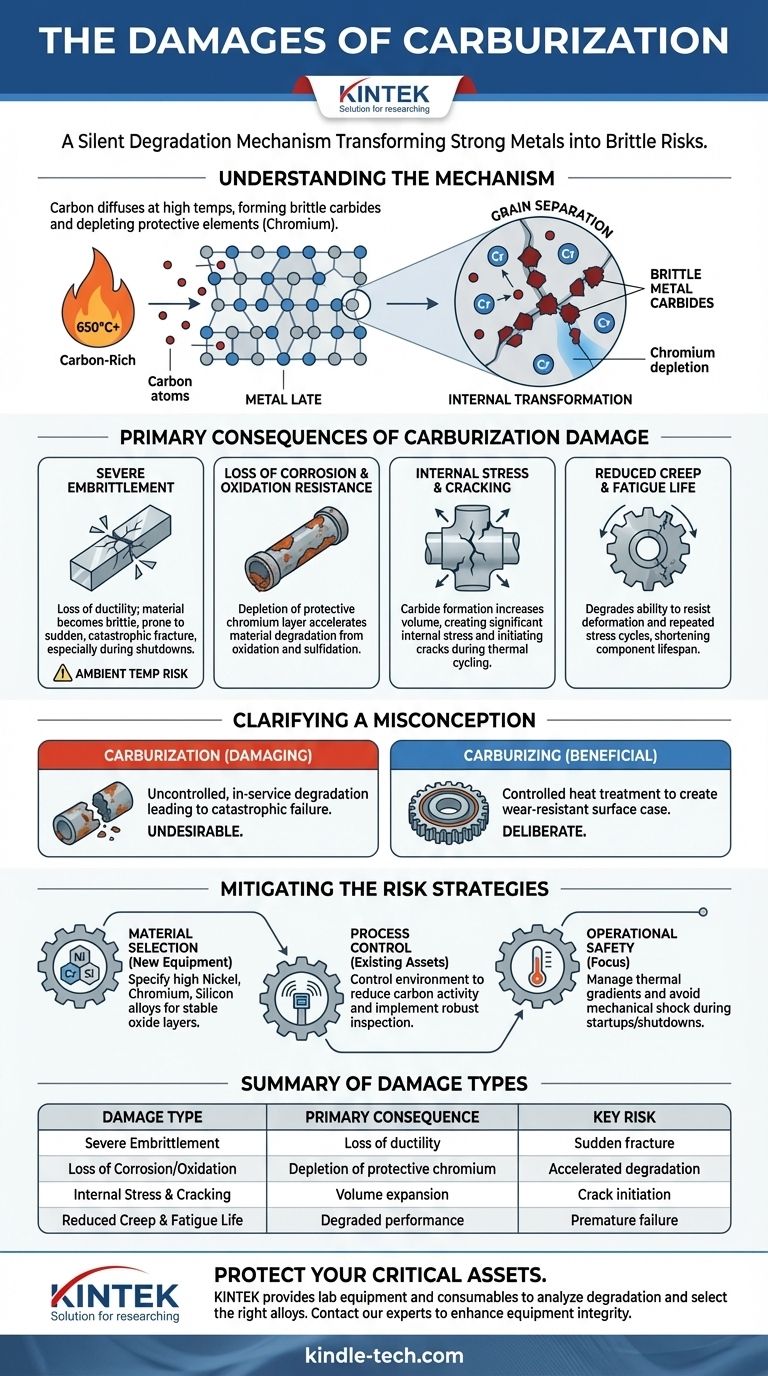

Cómo la Carburación Cambia Fundamentalmente un Metal

La carburación es un fenómeno metalúrgico, no solo corrosión superficial. Ocurre cuando los materiales, típicamente aceros inoxidables y otras aleaciones de alta temperatura, se exponen a un ambiente rico en carbono a temperaturas elevadas (generalmente por encima de 650 °C / 1200 °F).

La Difusión del Carbono

A altas temperaturas, la estructura atómica del metal se expande, permitiendo que los pequeños átomos de carbono del ambiente circundante se difundan directamente en la estructura de grano interna del material.

Formación de Carburos Frágiles

Una vez dentro, el carbono reacciona con elementos clave de aleación —notablemente el cromo— para formar partículas duras y frágiles llamadas carburos metálicos. Estos carburos precipitan a lo largo de los límites de grano del metal.

Agotamiento de Elementos Protectores

Este proceso "roba" efectivamente el cromo del metal base. Dado que el cromo es el elemento principal responsable de crear la capa de óxido pasiva protectora que le da al acero inoxidable su resistencia a la corrosión, su agotamiento deja el material vulnerable.

Las Consecuencias del Daño por Carburación

Los cambios internos causados por la carburación se manifiestan como formas de daño severas y a menudo peligrosas en componentes industriales como tubos de horno, componentes de reactor y serpentines de craqueadores de etileno.

Fragilización Severa

La red de carburos duros creados dentro del metal reduce severamente su ductilidad, que es su capacidad de deformarse bajo tensión. El material se vuelve quebradizo, como el vidrio, y puede fracturarse sin previo aviso.

Este riesgo es especialmente alto a temperaturas ambiente, como durante un paro de planta. Un componente que funcionó de manera confiable a alta temperatura puede fracturarse por un impacto mecánico menor o un estrés térmico una vez que se ha enfriado.

Pérdida de Resistencia a la Corrosión y Oxidación

Con el cromo atrapado en los carburos, el metal ya no puede formar su capa protectora autorreparable. Esto lo hace altamente susceptible a la oxidación y sulfuración subsiguientes a alta temperatura, acelerando rápidamente la degradación general del material.

Estrés Interno y Fisuración

La formación de carburos provoca un aumento localizado del volumen. Esta expansión crea una tensión interna significativa dentro del material, lo que puede provocar la iniciación de grietas, especialmente durante el ciclado térmico (calentamiento y enfriamiento).

Reducción de la Vida Útil a la Fluencia y la Fatiga

Aunque una superficie ligeramente carburada a veces puede exhibir una mayor dureza, la carburación severa degrada significativamente la capacidad del material para resistir la deformación bajo tensión a largo plazo (fluencia o creep) y ciclos de tensión repetidos (fatiga).

Aclarando una Concepión Errónea Crítica

Es esencial distinguir entre la degradación incontrolada y un proceso de fabricación controlado que suena similar. Este es un punto común de confusión.

Carburación vs. Cementación

La carburación es el mecanismo de degradación incontrolado, indeseable y dañino que se discute aquí. Ocurre en servicio y conduce a la falla.

La cementación (o carburizado), por otro lado, es un proceso deliberado de tratamiento térmico. Se utiliza para crear una "capa" superficial dura y resistente al desgaste en un componente (como un engranaje) mientras se deja el núcleo resistente y dúctil. Este es un proceso altamente controlado y beneficioso.

Tomando la Decisión Correcta para Mitigar el Riesgo

Prevenir el daño por carburación requiere una estrategia centrada tanto en la selección de materiales como en el control del entorno operativo. Su enfoque depende de su objetivo principal.

- Si su enfoque principal es la selección de materiales para equipos nuevos: Especifique aleaciones con altas concentraciones de níquel, cromo y silicio. Estos elementos forman capas de óxido protectoras más estables que inhiben la entrada de carbono.

- Si su enfoque principal es extender la vida útil de los activos existentes: Dé prioridad al control del entorno del proceso para reducir la actividad del carbono e implemente un programa de inspección robusto para detectar la carburación tempranamente antes de que conduzca a una falla.

- Si su enfoque principal es la seguridad operativa: Reconozca que el mayor riesgo es la fractura frágil durante paradas o arranques. Implemente procedimientos para gestionar cuidadosamente los gradientes térmicos y evitar choques mecánicos en cualquier componente susceptible a la carburación.

En última instancia, comprender la carburación como un mecanismo de degradación interna es la clave para prevenir las fallas repentinas y costosas que puede causar.

Tabla Resumen:

| Tipo de Daño | Consecuencia Principal | Riesgo Clave |

|---|---|---|

| Fragilización Severa | Pérdida de ductilidad; el material se vuelve quebradizo como el vidrio | Fractura repentina, especialmente durante paradas |

| Pérdida de Resistencia a la Corrosión/Oxidación | Agotamiento del cromo protector | Degradación acelerada y pérdida de material |

| Estrés Interno y Fisuración | Expansión de volumen por formación de carburos | Iniciación de grietas durante el ciclado térmico |

| Reducción de la Vida Útil a la Fluencia y Fatiga | Rendimiento degradado bajo tensión a largo plazo | Falla prematura de componentes críticos |

Proteja su equipo de alta temperatura contra la amenaza silenciosa de la carburación.

La carburación puede provocar fallas repentinas y catastróficas que comprometen la seguridad y causan costosos tiempos de inactividad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles que le ayudan a analizar la degradación del material y seleccionar las aleaciones adecuadas para sus aplicaciones exigentes.

Nuestra experiencia apoya sus esfuerzos en la selección de materiales, el control de procesos y el mantenimiento preventivo para mitigar los riesgos de carburación.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la integridad y longevidad de sus activos críticos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la aplicación de los hornos de lotes? Calentamiento de precisión para metales, cerámicas y más

- ¿Por qué se requiere un horno de vacío para el Fenilfosfato de Zinc anhidro (ZnMPhP-A)? Logre alta pureza y deshidratación más rápida

- ¿Qué gas produce la pirólisis? Una mezcla de gas combustible para energía y sostenibilidad

- ¿Cuáles son las desventajas del temple? Gestión de los riesgos de distorsión y agrietamiento

- ¿Cuál es el papel de un sistema de vacío primario en la fluoración del carbono? Garantizar la pureza del proceso y la seguridad del equipo

- ¿Qué es el proceso de soldadura fuerte industrial? Una guía para la unión de metales fuerte y permanente

- ¿Cuáles son los parámetros del proceso de soldadura fuerte al vacío? Domine las 4 claves para uniones superiores

- ¿Por qué se utiliza un horno de secado al vacío para el polvo de aleación CoCrFeNiMn? Prevenir defectos en los procesos PBF.