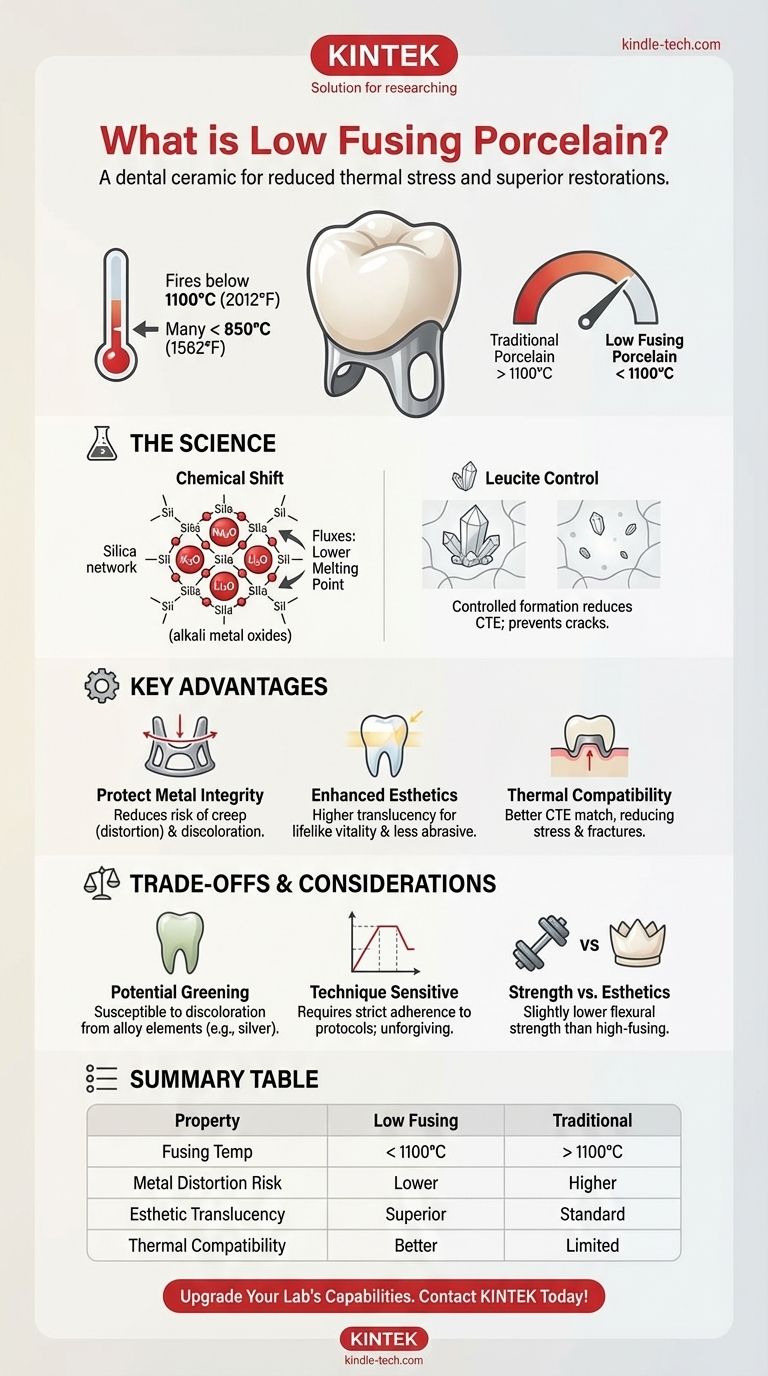

En esencia, la porcelana de baja fusión es un tipo de cerámica dental diseñada para ser cocida y fusionada a temperaturas significativamente más bajas que las porcelanas tradicionales. Específicamente, estos materiales maduran a temperaturas generalmente inferiores a 1100 °C (2012 °F), y muchas formulaciones modernas "ultrabajas" se cuecen por debajo de 850 °C (1562 °F). Este requisito de temperatura más baja no es solo un detalle menor; es un cambio fundamental que reduce el estrés térmico en la estructura metálica subyacente de una corona o puente, lo que lleva a restauraciones más estables y estéticas.

La adopción de la porcelana de baja fusión está impulsada por una necesidad crítica de proteger la integridad de las subestructuras metálicas durante la fabricación. Su menor temperatura de cocción minimiza el riesgo de distorsión y decoloración de la estructura, al tiempo que a menudo proporciona una estética superior en comparación con sus contrapartes de alta temperatura.

La ciencia detrás de las bajas temperaturas de fusión

Para comprender los beneficios de la porcelana de baja fusión, primero debemos observar su composición química y estructura únicas. La capacidad de fusionarse a una temperatura más baja es una propiedad intencional y altamente diseñada.

Un cambio en la composición química

Las porcelanas dentales tradicionales se basan principalmente en una red de vidrio de feldespato. Para reducir el punto de fusión, los fabricantes aumentan la concentración de óxidos de metales alcalinos, como el óxido de sodio (Na₂O), el óxido de potasio (K₂O) y el óxido de litio (Li₂O).

Estos óxidos actúan como fundentes, interrumpiendo la fuerte red de vidrio de silicato y permitiendo que fluya y madure a una temperatura más baja. Este es el mecanismo principal que define una porcelana como de "baja fusión".

Control de los cristales de leucita

Durante el enfriamiento de la porcelana feldespática, se forman cristales de leucita dentro de la matriz vítrea. Estos cristales tienen un alto coeficiente de expansión térmica (CTE).

En las porcelanas de baja fusión, la formación y la cantidad de leucita se controlan cuidadosamente. La reducción del contenido de leucita ayuda a disminuir el CTE general de la porcelana, haciéndola más compatible con una gama más amplia de aleaciones dentales modernas y reduciendo el riesgo de grietas al enfriarse.

Temperaturas de fusión como clasificación

Las porcelanas dentales se clasifican ampliamente por sus temperaturas de cocción, lo que dicta su aplicación:

- Alta Fusión: >1300°C (>2372°F). Se utiliza principalmente para la fabricación de dientes de prótesis.

- Fusión Media: 1101°C - 1300°C (2013°F - 2372°F). Históricamente utilizada para restauraciones PFM, pero menos común hoy en día.

- Baja Fusión: 850°C - 1100°C (1562°F - 2012°F). El estándar para muchas restauraciones modernas de porcelana fusionada con metal (PFM).

- Fusión Ultrabaja: <850°C (<1562°F). A menudo se utiliza para correcciones, adiciones y con aleaciones que tienen un bajo rango de fusión.

Ventajas clave de las bajas temperaturas de cocción

El cambio hacia materiales de baja fusión es una respuesta directa a los desafíos encontrados con los procesos de fabricación a alta temperatura.

Protección de la subestructura metálica

El calentamiento repetido de una estructura de aleación metálica a altas temperaturas puede causar fluencia, una forma de distorsión microscópica permanente. Esto puede comprometer el ajuste pasivo de una corona o puente.

Las temperaturas de cocción más bajas reducen significativamente el riesgo de fluencia, asegurando que la subestructura metálica permanezca precisa y estable durante todo el proceso de estratificación de la porcelana.

Estética y vitalidad mejoradas

Las porcelanas de baja fusión a menudo tienen una microestructura más fina y pueden formularse para exhibir una mayor translucidez. Esto les permite imitar las propiedades ópticas de un diente natural de manera más efectiva, lo que resulta en una apariencia más vital y realista.

Además, su estructura de partículas finas generalmente las hace menos abrasivas para el esmalte de los dientes opuestos, un beneficio clínico significativo para la salud bucal a largo plazo.

Compatibilidad térmica mejorada

Una restauración PFM exitosa requiere que la porcelana y el metal tengan coeficientes de expansión térmica (CTE) muy similares. Un desajuste puede crear un estrés inmenso durante el enfriamiento, lo que lleva a fracturas.

Las porcelanas de baja fusión pueden diseñarse con un CTE más bajo, lo que proporciona una mejor coincidencia para muchas aleaciones de alto noble, noble y de metales base utilizadas en odontología hoy en día.

Comprensión de las compensaciones y los inconvenientes

Aunque es muy ventajosa, la porcelana de baja fusión no está exenta de sus propios desafíos y consideraciones requeridas.

Potencial de "verdeo"

El problema más conocido es el verdeo, una decoloración de la porcelana. Esto ocurre cuando ciertos elementos de la aleación metálica, particularmente la plata, se vaporizan durante la cocción y son absorbidos por la matriz de porcelana.

Debido a que esta vaporización puede ocurrir a temperaturas más bajas, las porcelanas de baja fusión pueden ser susceptibles a este problema. Los fabricantes lo mitigan con capas opacas especializadas y proporcionando pautas claras sobre la selección de aleaciones.

Sensibilidad a la técnica

Lograr resultados óptimos con porcelana de baja fusión requiere una estricta adherencia a los protocolos del fabricante. Los programas de cocción, incluidas las tasas de aumento de temperatura y los tiempos de mantenimiento, se calculan con precisión.

Desviarse de estas instrucciones puede conducir a una unión deficiente, una densidad inadecuada o una estética comprometida. Estos materiales suelen ser menos indulgentes con los errores de procedimiento que sus predecesores de alta fusión.

Equilibrio entre fuerza y estética

Los mismos fundentes químicos que reducen la temperatura de fusión a veces pueden resultar en una menor resistencia a la flexión final en comparación con algunos materiales de alta fusión.

Aunque es lo suficientemente fuerte para unidades individuales y puentes de tramo corto, esta compensación debe considerarse al planificar restauraciones de tramo muy largo o complejas donde la máxima resistencia a la fractura es la máxima prioridad.

Tomar la decisión correcta para su restauración

La selección del tipo correcto de porcelana es una decisión basada en los requisitos clínicos o técnicos específicos del caso.

- Si su enfoque principal es una estética óptima para coronas de una sola unidad: La porcelana de baja fusión es una excelente opción por su translucidez y su amabilidad con la dentición opuesta.

- Si está fabricando un puente de tramo largo con una aleación robusta: Debe asegurarse de que la resistencia de la porcelana de baja fusión sea adecuada, aunque su capacidad para prevenir la distorsión de la estructura sigue siendo un beneficio importante.

- Si está trabajando con aleaciones que contienen plata u otras aleaciones sensibles: La porcelana de baja fusión es casi siempre la opción requerida para evitar la distorsión de la estructura y la posible decoloración por verdeo.

En última instancia, comprender las propiedades de la porcelana de baja fusión le permite equilibrar magistralmente las demandas de resistencia, estética y compatibilidad de materiales para obtener resultados restauradores superiores.

Tabla resumen:

| Propiedad | Porcelana de baja fusión | Porcelana tradicional |

|---|---|---|

| Temperatura de fusión | < 1100°C (< 2012°F) | > 1100°C (> 2012°F) |

| Riesgo de distorsión de la estructura metálica | Menor | Mayor |

| Translucidez estética | Superior | Estándar |

| Compatibilidad térmica | Mejor con aleaciones modernas | Más limitada |

| Aplicaciones comunes | Coronas/puentes PFM modernos | Dientes de prótesis, PFM histórico |

Mejore las capacidades de su laboratorio dental con las cerámicas dentales avanzadas de KINTEK. Nuestras porcelanas de baja fusión están diseñadas para ofrecer una estética superior al tiempo que protegen sus subestructuras metálicas de la distorsión. Ya sea que esté creando coronas de una sola unidad o puentes complejos, nuestros materiales garantizan una compatibilidad térmica óptima y resultados duraderos. Contacte hoy mismo a nuestros expertos dentales para encontrar la solución de porcelana perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los usos de la cerámica en odontología? Logre restauraciones realistas y duraderas

- ¿Cómo procesan los hornos de cerámica dental los materiales? Domina el calor y la presión para restauraciones perfectas

- ¿Cuál es el uso del horno de desencerado? El paso crítico para resultados de fundición impecables

- ¿De qué está hecha la cerámica dental? Descubre la ciencia detrás de unos dientes fuertes y hermosos

- ¿Cuáles son los fallos de las coronas de cerámica? Comprensión de los riesgos de fractura, astillado y desgaste

- ¿A qué temperatura se sinteriza el óxido de circonio? Una guía para lograr la máxima densidad y resistencia

- ¿Cuál es la función principal de un horno de porcelana en cerámica dental? Domina la estética y durabilidad de las restauraciones

- ¿Qué es la restauración dental cerámica? Una guía para la reparación dental moderna, estética y duradera