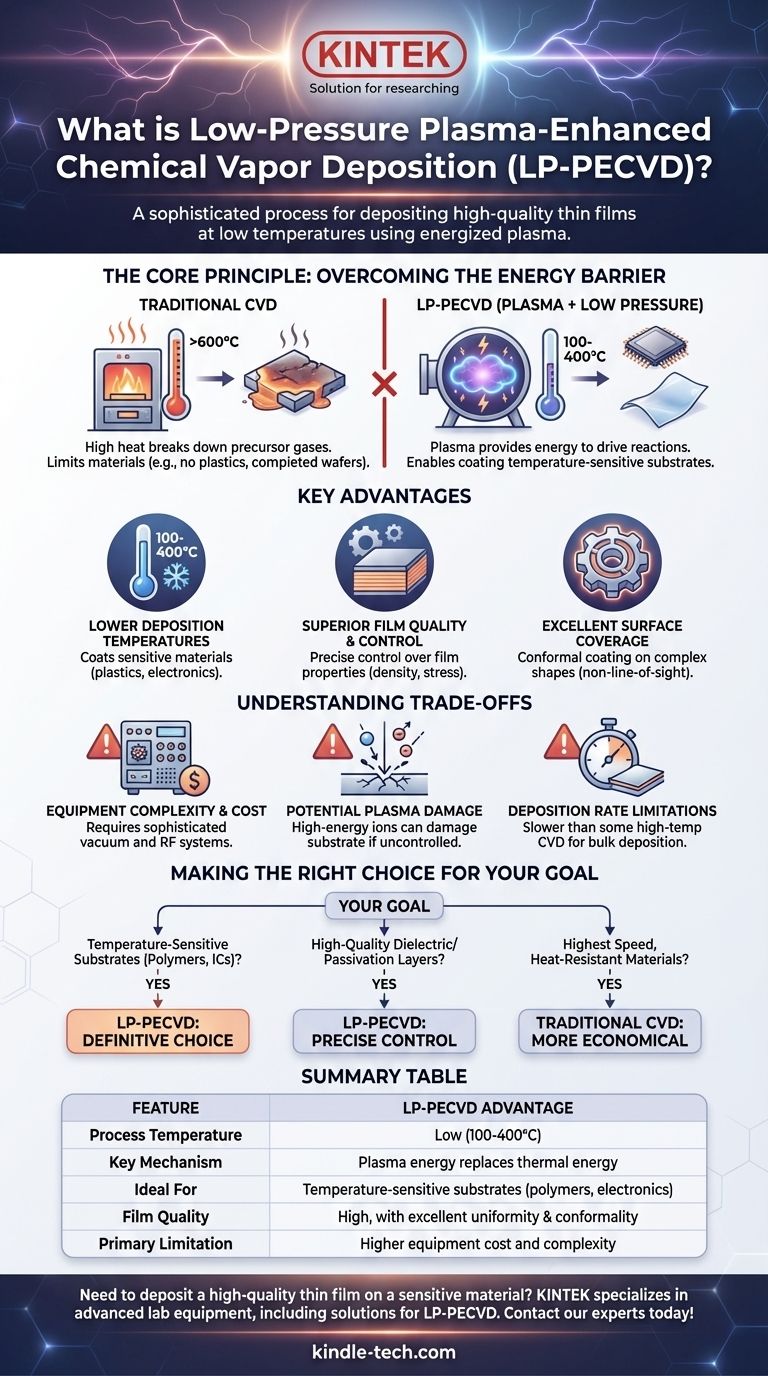

En esencia, la deposición química de vapor mejorada por plasma a baja presión (LP-PECVD) es un proceso sofisticado para depositar películas muy delgadas y de alta calidad sobre una superficie. Utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias a bajas temperaturas dentro de una cámara de vacío, una ventaja significativa sobre los métodos tradicionales que dependen del calor extremo.

El problema central de muchos métodos de deposición es su dependencia de las altas temperaturas, que pueden dañar materiales sensibles como la electrónica o los plásticos. La LP-PECVD resuelve esto reemplazando el calor de fuerza bruta por la energía dirigida de un plasma, lo que permite la creación de materiales avanzados en condiciones mucho más suaves.

El principio central: Superar la barrera energética

Para comprender la LP-PECVD, es fundamental comprender primero las limitaciones de la deposición química de vapor (CVD) convencional.

El desafío de la CVD tradicional

En la CVD estándar, los gases precursores fluyen sobre un sustrato calentado. El calor intenso proporciona la energía térmica necesaria para descomponer estos gases, iniciando una reacción química que deposita una película sólida en la superficie del sustrato.

Este método funciona bien, pero su dependencia de las altas temperaturas (a menudo >600°C) limita severamente los tipos de materiales que se pueden recubrir. No se puede depositar una película sobre un polímero o una oblea semiconductora terminada si la temperatura del proceso la derretiría o destruiría.

Introducción del plasma: El catalizador energético

La LP-PECVD introduce un elemento que cambia las reglas del juego: el plasma. Se crea un plasma aplicando un fuerte campo eléctrico al gas precursor a baja presión, despojando electrones de los átomos y creando una mezcla altamente reactiva de iones, electrones y radicales neutros.

Este plasma es un depósito de alta energía. Proporciona la energía necesaria para romper los enlaces químicos de los gases precursores e impulsar la reacción de deposición, todo ello sin necesidad de calentar intensamente el sustrato.

El papel de la baja presión

Operar a baja presión (en vacío) es fundamental por dos razones. Primero, facilita iniciar y mantener un plasma estable.

En segundo lugar, aumenta el camino libre medio, la distancia promedio que recorre una partícula antes de colisionar con otra. Esto permite que los electrones y los iones se aceleren y ganen más energía del campo eléctrico, haciendo que el plasma sea más eficiente en la disociación de los gases precursores para la deposición.

Ventajas clave del proceso LP-PECVD

Al utilizar plasma a baja presión, esta técnica ofrece beneficios distintivos que la hacen indispensable en la fabricación moderna.

Temperaturas de deposición más bajas

Esta es la ventaja más significativa. Al sustituir la energía térmica por energía de plasma, la deposición puede realizarse a temperaturas mucho más bajas (típicamente 100-400°C). Esto abre la puerta al recubrimiento de sustratos sensibles a la temperatura como plásticos, vidrio y dispositivos electrónicos complejos.

Calidad y control superiores de la película

El entorno de plasma permite un control preciso sobre el proceso de deposición. Los ingenieros pueden ajustar la potencia del plasma, el flujo de gas y la presión para controlar meticulosamente las propiedades de la película resultante, como su densidad, índice de refracción y tensión interna.

Excelente cobertura de la superficie

Al igual que otros métodos CVD, la LP-PECVD no es un proceso de "línea de visión", a diferencia de muchas técnicas de deposición física de vapor (PVD). Los gases precursores y las especies reactivas rodean el sustrato, lo que permite recubrimientos altamente uniformes y conformados en formas tridimensionales complejas.

Comprender las compensaciones

Aunque es potente, la LP-PECVD no es una solución universal. Implica complejidades y limitaciones específicas que deben tenerse en cuenta.

Complejidad y coste del equipo

Generar un plasma estable dentro de una cámara de vacío requiere equipos sofisticados y costosos, incluidas fuentes de alimentación de RF, redes de adaptación y sistemas de vacío robustos. Esto hace que la inversión de capital inicial sea mayor que la de algunas técnicas más sencillas a presión atmosférica.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma pueden, si no se controlan adecuadamente, bombardear físicamente y dañar el sustrato o la película en crecimiento. Esto requiere un diseño de proceso cuidadoso para equilibrar los beneficios de la activación por plasma con el riesgo de daño iónico.

Limitaciones de la velocidad de deposición

En comparación con algunos procesos CVD térmicos de alta temperatura diseñados para la deposición a granel, la LP-PECVD puede tener una velocidad de deposición menor. Está optimizada para crear películas funcionales delgadas y de alta calidad, no para aplicar rápidamente recubrimientos muy gruesos.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende totalmente de los requisitos específicos de su aplicación, equilibrando las limitaciones del material, las necesidades de rendimiento y el coste.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como polímeros o circuitos integrados: La LP-PECVD es la opción definitiva debido a su procesamiento a baja temperatura.

- Si su enfoque principal es crear capas dieléctricas o de pasivación de alta calidad y alta uniformidad para electrónica y óptica: La LP-PECVD proporciona el control preciso necesario para estas aplicaciones exigentes.

- Si su enfoque principal es lograr la mayor velocidad de deposición posible en materiales simples y resistentes al calor: Un proceso CVD convencional de alta temperatura puede ser una solución más directa y económica.

En última instancia, la LP-PECVD permite la creación de películas delgadas avanzadas en materiales que serían imposibles de recubrir con métodos tradicionales de alta temperatura.

Tabla de resumen:

| Característica | Ventaja de la LP-PECVD |

|---|---|

| Temperatura del proceso | Baja (100-400°C) |

| Mecanismo clave | La energía del plasma reemplaza a la energía térmica |

| Ideal para | Sustratos sensibles a la temperatura (polímeros, electrónica) |

| Calidad de la película | Alta, con excelente uniformidad y conformidad |

| Limitación principal | Mayor coste y complejidad del equipo |

¿Necesita depositar una película delgada de alta calidad sobre un material sensible? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para la deposición química de vapor mejorada por plasma a baja presión (LP-PECVD). Nuestra experiencia puede ayudarle a lograr recubrimientos precisos a baja temperatura para polímeros, electrónica y óptica. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos satisfacer sus necesidades específicas de deposición de laboratorio!

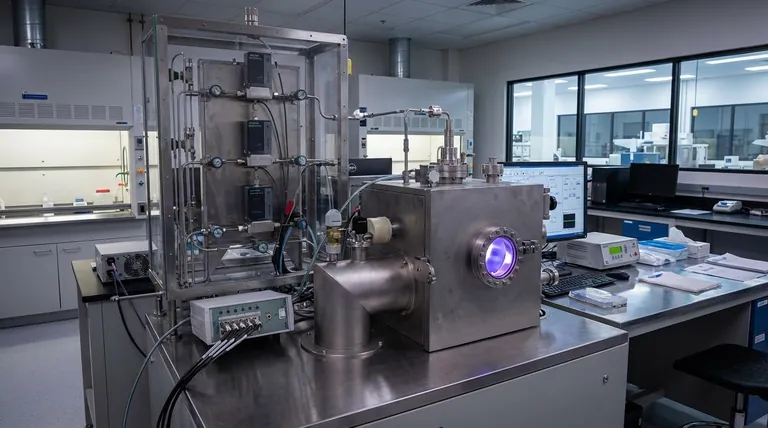

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación