En resumen, la Deposición Química de Vapor (CVD) es un proceso de fabricación que crea una película delgada sólida de alto rendimiento en una superficie a partir de una reacción química en fase gaseosa. Dentro de una cámara de vacío, se introducen uno o más gases precursores volátiles, que luego reaccionan o se descomponen sobre un sustrato calentado para formar la capa de material deseada, capa por capa. Este método es distinto de simplemente recubrir una superficie; crece un nuevo material directamente sobre el sustrato.

La idea central detrás de la CVD no es solo depositar un material, sino sintetizarlo directamente sobre una superficie. Al controlar la reacción química de los gases a nivel molecular, la CVD construye películas delgadas excepcionalmente puras, densas y uniformes que son imposibles de crear con muchos otros métodos.

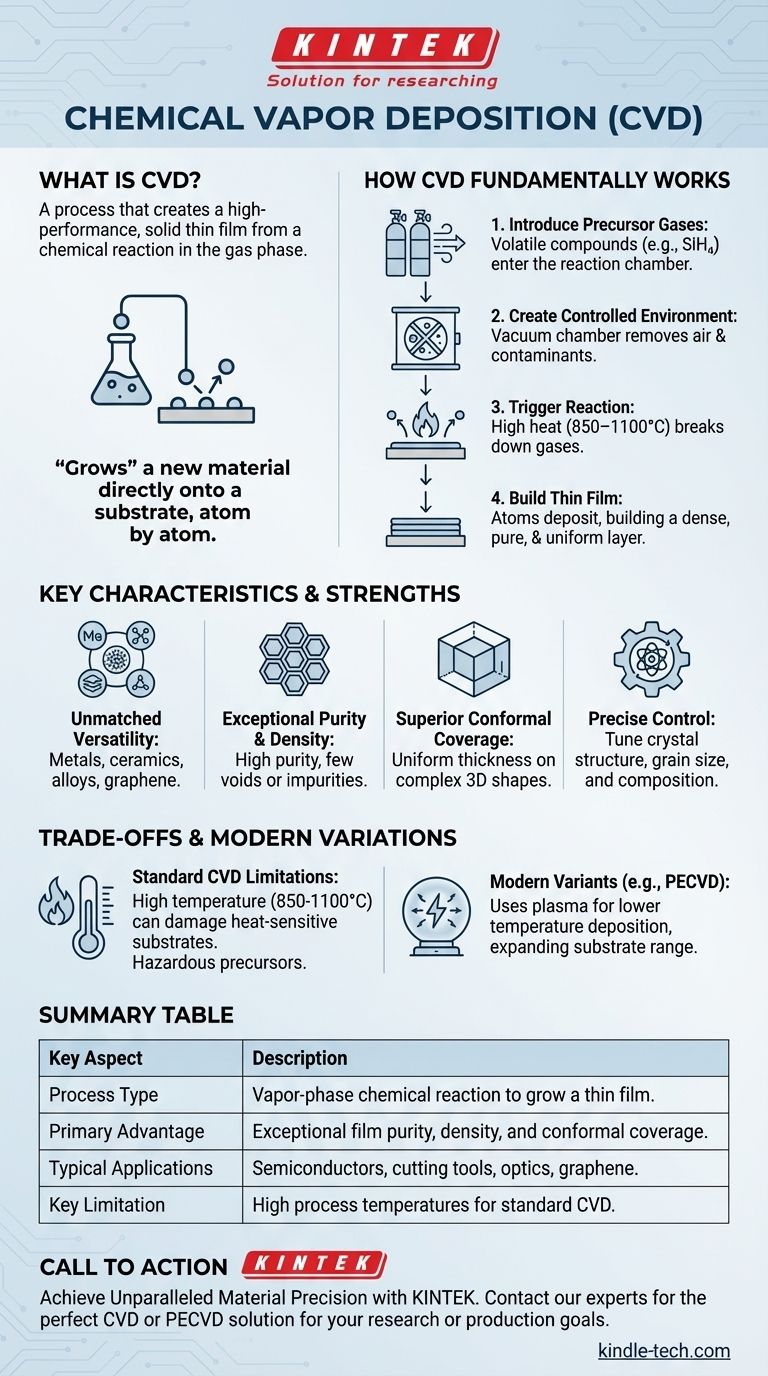

Cómo funciona fundamentalmente la CVD

Para comprender verdaderamente la CVD, es mejor pensar en ella como un proceso de construcción preciso, átomo por átomo, que ocurre dentro de un entorno controlado. El proceso se puede dividir en algunas etapas clave.

Paso 1: Introducción de los gases precursores

El proceso comienza con gases precursores, que son compuestos volátiles que contienen los átomos necesarios para la película final. Por ejemplo, para crear una película de silicio, se podría usar un gas como el silano (SiH₄). Estos gases se dosifican con precisión y se introducen en una cámara de reacción.

Paso 2: Creación de un entorno controlado

El sustrato (la pieza de trabajo a recubrir) se coloca dentro de una cámara de vacío. El vacío no se utiliza para "aspirar" los gases, sino para eliminar el aire y otros contaminantes que podrían interferir con la reacción química y comprometer la pureza de la película final.

Paso 3: Desencadenamiento de la reacción química

El sustrato se calienta a una temperatura de reacción específica, a menudo muy alta (típicamente 850–1100°C). Esta energía térmica descompone los gases precursores en o cerca de la superficie caliente del sustrato, liberando los átomos deseados. Estos átomos luego se unen a la superficie.

Paso 4: Construcción de la película delgada

A medida que la reacción continúa, los átomos se depositan continuamente sobre el sustrato, formando una película delgada capa atómica por capa atómica. Esto da como resultado un recubrimiento excepcionalmente denso, puro y uniforme que crece sobre toda la superficie expuesta del componente.

Características y puntos fuertes clave

Los ingenieros y científicos eligen la CVD cuando las propiedades de la película final son primordiales. Su enfoque único ofrece varias ventajas distintivas.

Versatilidad de materiales inigualable

La CVD no se limita a un solo tipo de material. El proceso se puede adaptar para depositar una amplia gama de materiales, incluidos metales, cerámicas (como el nitruro de silicio), aleaciones multicomponente y materiales avanzados como el grafeno.

Pureza y densidad excepcionales

Debido a que la película se construye a partir de una fuente de gas de alta pureza en un entorno de vacío limpio, la capa resultante tiene una alta pureza y densidad. Está en gran parte libre de los vacíos o impurezas que pueden afectar a otros métodos de recubrimiento.

Cobertura conformada superior

Dado que el precursor es un gas, fluye alrededor y dentro de geometrías complejas. Esto le da a la CVD una excelente cobertura conformada, lo que significa que puede depositar una película de espesor uniforme en formas intrincadas y tridimensionales, una ventaja significativa sobre los procesos de línea de visión como la Deposición Física de Vapor (PVD).

Control preciso sobre las propiedades de la película

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y los caudales de gas, los operadores pueden controlar con precisión las propiedades finales de la película. Esto incluye su estructura cristalina, tamaño de grano y composición química, lo que la convierte en un método líder para la electrónica de alto rendimiento donde las características del material son críticas.

Comprensión de las ventajas y limitaciones

Ningún proceso es perfecto, y las fortalezas de la CVD conllevan importantes ventajas que deben considerarse para cualquier aplicación.

El requisito de alta temperatura

La limitación más significativa de la CVD estándar es la alta temperatura de reacción. Muchos materiales de sustrato potenciales, como plásticos o ciertos metales, no pueden soportar el calor y se dañarían o destruirían durante el proceso.

Las variaciones modernas mitigan el calor

Para abordar esta limitación, se han desarrollado variantes modernas. La CVD asistida por plasma (PECVD), por ejemplo, utiliza un campo eléctrico para crear un plasma, que proporciona la energía para descomponer los gases precursores a temperaturas mucho más bajas, ampliando el rango de sustratos utilizables.

Materiales precursores peligrosos

Los gases utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere sistemas de manipulación sofisticados y estrictos protocolos de seguridad, lo que puede aumentar la complejidad y el costo de la operación.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de deposición adecuada depende completamente de los requisitos específicos de su proyecto en cuanto a la calidad de la película, el material del sustrato y la geometría del componente.

- Si su enfoque principal es la máxima calidad y pureza de la película: la CVD suele ser la opción superior para aplicaciones exigentes en semiconductores, óptica y electrónica avanzada.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: la naturaleza en fase gaseosa de la CVD proporciona una cobertura conformada que los procesos de línea de visión no pueden igualar.

- Si trabaja con sustratos sensibles al calor: la CVD estándar probablemente no sea adecuada, y debe investigar variantes de baja temperatura como la PECVD o procesos alternativos por completo.

Al comprender sus principios fundamentales y sus ventajas, puede aprovechar la CVD para diseñar materiales con una precisión inigualable a nivel atómico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Reacción química en fase de vapor para el crecimiento de una película delgada. |

| Ventaja principal | Excepcional pureza de la película, densidad y cobertura conformada en formas complejas. |

| Aplicaciones típicas | Semiconductores, herramientas de corte, óptica y producción de grafeno. |

| Limitación clave | Las altas temperaturas del proceso pueden dañar los sustratos sensibles al calor. |

¿Necesita una película delgada de alto rendimiento para su aplicación?

Los principios de la CVD son fundamentales para crear los materiales avanzados que impulsan la tecnología moderna. Si su proyecto exige una pureza de película excepcional, una cobertura uniforme en piezas 3D complejas o un control preciso sobre las propiedades del material, el equipo adecuado es fundamental.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar el sistema de deposición ideal, ya sea un horno CVD estándar para aplicaciones de alta temperatura o un sistema de CVD asistida por plasma (PECVD) para materiales sensibles al calor.

Permítanos discutir cómo podemos ayudarle a lograr una precisión de material sin igual. Contacte a nuestros expertos hoy para encontrar la solución perfecta para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la deposición de película delgada en la fabricación de circuitos integrados? Construya las capas centrales de su microchip

- ¿Qué es el proceso de transporte de vapor físico? Una guía para recubrimientos PVD de alto rendimiento

- ¿Qué significa la deposición de vapor? Una guía sobre las tecnologías de recubrimiento de película delgada

- ¿Qué es la deposición en el proceso de fabricación? Construya películas delgadas superiores para microchips

- ¿Cuál es la temperatura del CVD? De 200 °C a 2000 °C para cualquier material

- ¿Qué es el método de pulverización catódica? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué se puede hacer con el sinterizado láser? Crear piezas funcionales complejas y duraderas

- ¿Qué es el proceso de pulverización catódica (sputtering) en física? Una guía para la deposición de películas delgadas de precisión