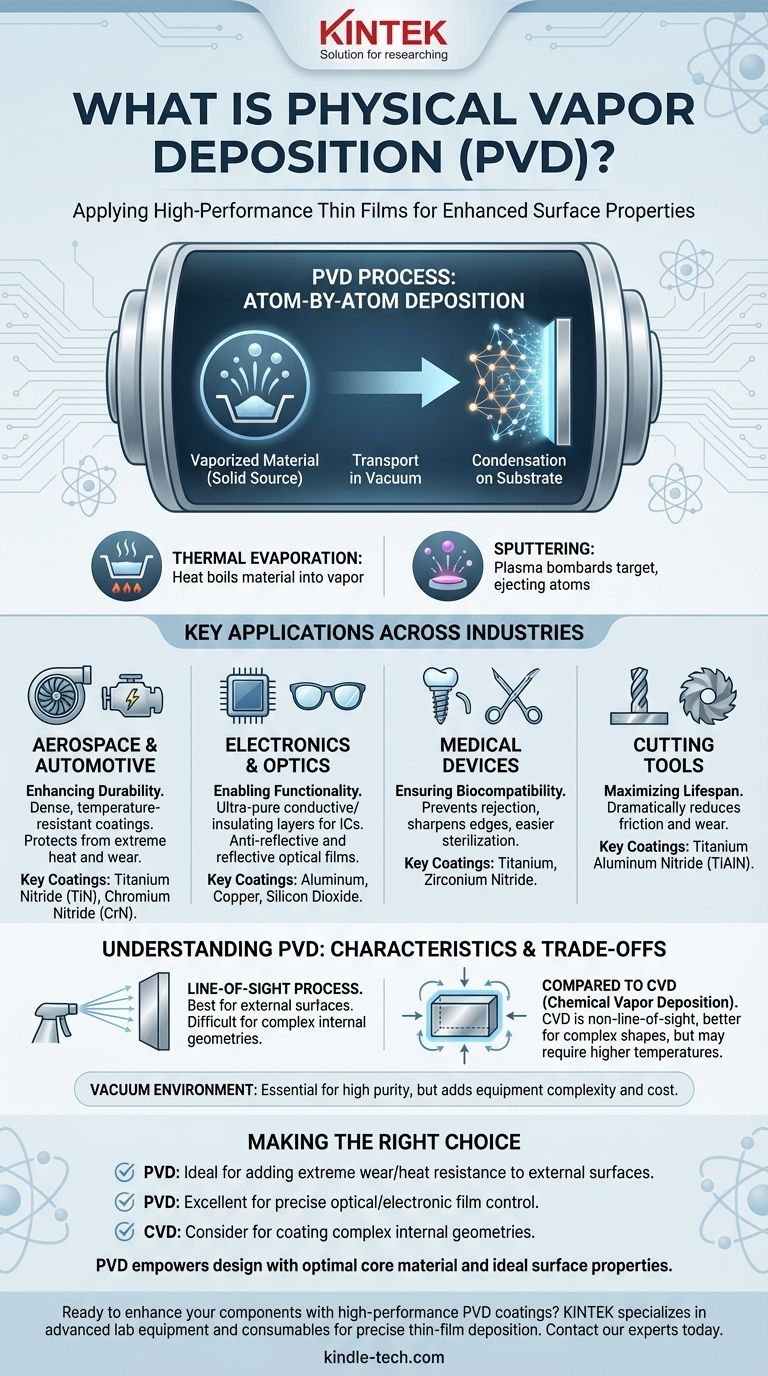

En esencia, la Deposición Física de Vapor (PVD) se utiliza para aplicar películas delgadas de alto rendimiento sobre una amplia variedad de superficies. Este proceso es crítico en industrias que van desde la aeroespacial y la electrónica hasta los dispositivos médicos y las herramientas de corte. Al depositar un material vaporizado sobre un sustrato en vacío, la PVD mejora la durabilidad, la función o la apariencia de un componente de maneras que el material base no puede lograr por sí solo.

La PVD no se trata de fabricar un objeto, sino de mejorar fundamentalmente su superficie. Permite a los ingenieros añadir propiedades específicas —como dureza extrema, resistencia al calor o características ópticas precisas— depositando una capa ultrafina de un material diferente átomo por átomo.

La función principal: Modificación de superficies con películas delgadas

La Deposición Física de Vapor es una familia de procesos que comparten un objetivo: crear un recubrimiento muy delgado y funcional en una pieza, a menudo llamado sustrato.

¿Qué es una "película delgada"?

Una película delgada es una capa de material que varía desde unos pocos nanómetros hasta varios micrómetros de espesor. Esta capa está diseñada para tener propiedades específicas de las que carece el objeto subyacente, o sustrato.

Estas películas no son como una capa de pintura; están unidas atómicamente a la superficie, creando una superficie nueva e integrada con características superiores.

Cómo funciona la PVD: El principio básico

Todos los procesos de PVD tienen lugar dentro de una cámara de vacío para asegurar la pureza de la película. Los pasos básicos implican vaporizar un material fuente sólido, transportar ese vapor a través de la cámara y hacer que se condense sobre el sustrato.

Los dos métodos más comunes son la evaporación térmica, que utiliza calor para hervir el material hasta convertirlo en vapor, y la pulverización catódica, que utiliza un plasma para bombardear un objetivo y expulsar átomos que luego aterrizan en el sustrato.

Aplicaciones clave en diversas industrias

Las capacidades únicas de la PVD la hacen esencial para crear productos de alto valor donde el rendimiento de la superficie es crítico.

Para la industria aeroespacial y automotriz: Mejora de la durabilidad

La PVD se utiliza para aplicar recubrimientos densos y resistentes a la temperatura en componentes como las palas de las turbinas de los motores a reacción. Estas películas protegen las piezas del calor y el estrés extremos de la operación, prolongando significativamente su vida útil.

En aplicaciones automotrices, proporciona recubrimientos duros y resistentes al desgaste para piezas de motor y acabados decorativos que son mucho más duraderos que el cromado tradicional.

Para la electrónica y la óptica: Habilitando la funcionalidad

La industria de los semiconductores depende en gran medida de la PVD para depositar las capas precisas y ultrapuras de materiales conductores y aislantes que forman los circuitos integrados.

La PVD también se utiliza para aplicar películas ópticas. Esto incluye recubrimientos antirreflectantes en lentes de gafas y paneles solares, así como las capas reflectantes en pantallas holográficas y espejos.

Para dispositivos médicos: Garantizando la biocompatibilidad

Los implantes médicos y las herramientas quirúrgicas se recubren con frecuencia utilizando PVD. Estos recubrimientos pueden hacer que un implante sea más biocompatible, evitando el rechazo por parte del cuerpo, y pueden dar a las herramientas quirúrgicas un filo extremadamente duro, afilado y fácil de esterilizar.

Para herramientas de corte: Maximizando la vida útil

Las brocas, las fresas y otras herramientas industriales a menudo se recubren con materiales como el nitruro de titanio utilizando PVD. Esta película dura y resistente a la corrosión reduce drásticamente la fricción y el desgaste, lo que permite que las herramientas duren más y funcionen mejor.

Comprendiendo las compensaciones

Aunque potente, la PVD no es una solución universal. Comprender sus características es clave para usarla de manera efectiva.

La PVD es un proceso de "línea de visión"

Debido a que el material vaporizado viaja en línea recta desde la fuente hasta el sustrato, la PVD funciona mejor en superficies externas. Es muy difícil recubrir geometrías internas complejas o las partes posteriores de objetos sin complejos accesorios giratorios.

El papel del vacío

Operar en vacío es esencial para crear películas de alta pureza libres de contaminación. Sin embargo, este requisito significa que el equipo de PVD es complejo y representa una inversión de capital significativa.

Una nota sobre la deposición química de vapor (CVD)

La PVD a menudo se compara con la Deposición Química de Vapor (CVD), que utiliza reacciones químicas para hacer crecer una película en una superficie. A diferencia de la PVD, la CVD es un proceso sin línea de visión, lo que la hace mejor para recubrir formas complejas. Aunque a veces es más asequible, los procesos de CVD a menudo requieren temperaturas más altas y pueden ser menos puros que la PVD.

Tomando la decisión correcta para su objetivo

Decidir si la PVD es apropiada depende completamente del resultado deseado para su componente.

- Si su enfoque principal es agregar resistencia al desgaste o al calor a una superficie externa: La PVD es una opción estándar de la industria para crear recubrimientos extremadamente duros, densos y puros.

- Si su enfoque principal es depositar una película óptica o electrónica precisa: La PVD ofrece un excelente control sobre el espesor y la composición de la película, lo que la hace ideal para semiconductores y células solares.

- Si su enfoque principal es recubrir una geometría interna compleja: Debe investigar métodos alternativos como la Deposición Química de Vapor (CVD), que no está limitada por la línea de visión.

En última instancia, la PVD le permite diseñar con el mejor material para la estructura central, mientras aplica el material ideal para la interacción superficial.

Tabla resumen:

| Aplicación | Beneficio clave | Recubrimientos PVD comunes |

|---|---|---|

| Aeroespacial y Automotriz | Resistencia extrema al calor y al desgaste | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN) |

| Electrónica y Óptica | Capas conductoras/aislantes precisas | Aluminio, Cobre, Dióxido de Silicio |

| Dispositivos Médicos | Biocompatibilidad y esterilización | Titanio, Nitruro de Zirconio |

| Herramientas de Corte | Vida útil extendida y fricción reducida | Nitruro de Titanio y Aluminio (TiAlN) |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que trabaje en la industria aeroespacial, médica o electrónica, nuestras soluciones le ayudan a lograr propiedades superficiales superiores. Contacte a nuestros expertos hoy para discutir las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura