En esencia, la deposición de polímeros por plasma es un proceso basado en el vacío que utiliza un gas energizado, o plasma, para descomponer una molécula precursora (un monómero) y depositarla sobre una superficie como una película de polímero ultrafina y altamente personalizada. A diferencia de la pintura o el inmersión convencionales, esta técnica "cultiva" la capa de polímero directamente sobre la pieza, lo que resulta en un recubrimiento con propiedades fundamentalmente diferentes y a menudo superiores.

El desafío central con los recubrimientos de polímeros tradicionales es lograr una adhesión perfecta y un acabado sin defectos, especialmente en formas complejas o materiales sensibles. La deposición por plasma resuelve esto construyendo una película de polímero desde el nivel molecular, creando una capa excepcionalmente delgada, uniforme y tenazmente unida que es imposible de formar de otra manera.

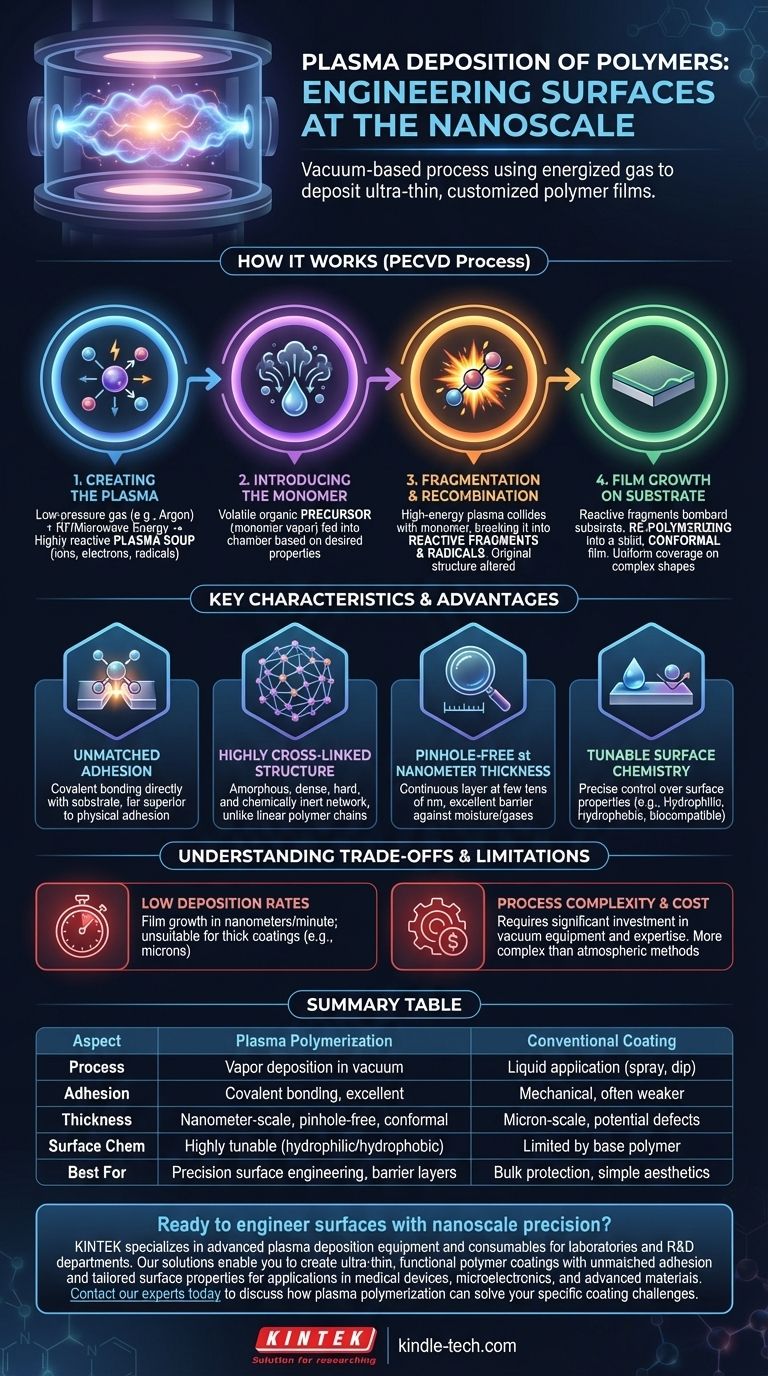

Cómo funciona el proceso de deposición por plasma

En esencia, la deposición por plasma es una forma de Deposición Química de Vapor Asistida por Plasma (PECVD) adaptada específicamente para crear películas similares a polímeros. Todo el proceso tiene lugar dentro de una cámara de vacío controlada.

Paso 1: Creación del plasma

Se introduce en la cámara un gas a baja presión, generalmente un gas inerte como el Argón. Luego se aplica energía de Radiofrecuencia (RF) o microondas, despojando electrones de los átomos de gas. Esto crea una mezcla altamente reactiva de iones, electrones, radicales libres y moléculas neutras conocida como plasma, a menudo llamado el cuarto estado de la materia.

Paso 2: Introducción del monómero

Luego se introduce en la cámara como vapor un precursor orgánico volátil, el monómero. Este monómero se elige en función de las propiedades químicas deseadas del recubrimiento final. Por ejemplo, se podría usar un monómero que contenga flúor para crear una superficie hidrofóbica (repelente al agua).

Paso 3: Fragmentación y recombinación

El plasma de alta energía colisiona con las moléculas del monómero, rompiéndolas en fragmentos y radicales más pequeños y altamente reactivos. Este es el paso clave que distingue a los polímeros de plasma de los convencionales; la estructura original del monómero se altera fundamentalmente.

Paso 4: Crecimiento de la película sobre el sustrato

Estos fragmentos reactivos bombardean el objeto objetivo (el sustrato), que se ha colocado en la cámara. Reaccionan tanto con la superficie del sustrato como entre sí, repolimerizándose en una película sólida. Este proceso de "crecimiento" asegura que el recubrimiento sea conformal, lo que significa que cubre uniformemente incluso geometrías complejas y tridimensionales.

Características clave de los polímeros de plasma

La forma única en que se forman los polímeros de plasma les confiere un conjunto distinto de propiedades que no se encuentran en sus contrapartes convencionales.

Adhesión inigualable

El entorno inicial del plasma "limpia" y activa la superficie del sustrato a nivel molecular. A medida que crece la película, forma fuertes enlaces covalentes directamente con el sustrato, lo que conduce a una adhesión muy superior a la de los recubrimientos aplicados físicamente.

Estructura altamente entrecruzada

A diferencia de las cadenas largas y lineales de un polímero típico como el polietileno, un polímero depositado por plasma es una red amorfa y altamente entrecruzada. Imagine una red tridimensional enredada en lugar de hebras paralelas de espagueti. Esta estructura hace que las películas sean muy densas, duras e inertes químicamente.

Sin porosidad a espesores nanométricos

Debido a que la película se construye a partir de una fase de vapor, puede lograr una capa completamente continua y sin poros con espesores de solo unas pocas decenas de nanómetros. Esto es fundamental para aplicaciones como la creación de recubrimientos de barrera contra la humedad o los gases.

Química superficial ajustable

Seleccionando cuidadosamente el gas monómero y ajustando los parámetros del proceso, como la potencia y la presión, los ingenieros pueden ajustar con precisión las propiedades superficiales finales. Es posible crear superficies que sean extremadamente hidrofílicas (que atraen el agua), hidrofóbicas (que repelen el agua) o que posean grupos funcionales químicos específicos para unirse a proteínas o células.

Comprender las compensaciones y limitaciones

Aunque es potente, la deposición por plasma no es una solución universal. Su naturaleza única conlleva compensaciones específicas que la hacen inadecuada para ciertas aplicaciones.

Bajas tasas de deposición

Este es un proceso de precisión, no de volumen. El crecimiento de la película se mide en nanómetros por minuto, lo que lo hace impráctico para crear recubrimientos gruesos (por ejemplo, varias micras o más). Es exclusivamente una tecnología de película delgada.

Complejidad y coste del proceso

La deposición por plasma requiere una inversión de capital significativa en cámaras de vacío, fuentes de alimentación y sistemas de control. El proceso es más complejo de operar y escalar en comparación con métodos atmosféricos simples como el recubrimiento por pulverización o inmersión.

La química de la película no es la química del monómero

Es fundamental comprender que la película depositada no conserva la estructura química del monómero de partida. El plasma desordena las moléculas. Por ejemplo, depositar una película a partir de un monómero de hexano no produce una película de "polihaxano", sino una película de carbono amorfo hidrogenado (a-C:H) con una relación C:H que depende de las condiciones del proceso. Esto puede ser un beneficio para crear materiales novedosos, pero una desventaja si se requiere preservar una química de polímero específica.

Cuándo elegir la polimerización por plasma

Su decisión de utilizar la deposición por plasma debe estar impulsada por un objetivo específico de ingeniería de superficies que los métodos convencionales no pueden lograr.

- Si su enfoque principal es crear superficies biocompatibles avanzadas: Utilice la deposición por plasma para agregar con precisión grupos funcionales que promuevan o prevengan la adhesión celular para implantes médicos, biosensores o material de cultivo celular.

- Si su enfoque principal es la protección de barrera para componentes sensibles: Este método es ideal para crear recubrimientos hidrofóbicos ultrafinos y sin poros que protegen la microelectrónica u óptica de la humedad sin añadir volumen.

- Si su enfoque principal es modificar la energía superficial para el control de fluidos: La deposición por plasma es inigualable para crear superficies hidrofílicas o hidrofóbicas altamente controladas para dispositivos microfluídicos, textiles autolimpiantes o aplicaciones antivaho.

- Si su enfoque principal es un recubrimiento protector simple y grueso: Este método no es la opción correcta; considere técnicas convencionales como el recubrimiento en polvo, la pintura o el recubrimiento electrónico que son más adecuadas para la deposición de material a granel.

En última instancia, la polimerización por plasma es una herramienta poderosa para diseñar superficies con propiedades dictadas por su estructura a nanoescala, no solo por su material a granel.

Tabla de resumen:

| Aspecto | Polimerización por plasma | Recubrimiento convencional |

|---|---|---|

| Proceso | Deposición de vapor en una cámara de vacío | Aplicación líquida (pulverización, inmersión) |

| Adhesión | Enlace covalente, excelente | Mecánica, a menudo más débil |

| Espesor y uniformidad | Escala nanométrica, sin poros, conformal | Escala micrométrica, potencial de defectos |

| Química superficial | Altamente ajustable (hidrofílica/hidrofóbica) | Limitada por la química del polímero base |

| Ideal para | Ingeniería de superficies de precisión, capas de barrera | Protección a granel, estética simple |

¿Listo para diseñar superficies con precisión nanométrica?

KINTEK se especializa en equipos y consumibles avanzados de deposición por plasma para laboratorios y departamentos de I+D. Nuestras soluciones le permiten crear recubrimientos de polímero funcionales y ultrafinos con una adhesión inigualable y propiedades superficiales adaptadas para aplicaciones en dispositivos médicos, microelectrónica y materiales avanzados.

Contacte con nuestros expertos hoy mismo para analizar cómo la polimerización por plasma puede resolver sus desafíos específicos de recubrimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme