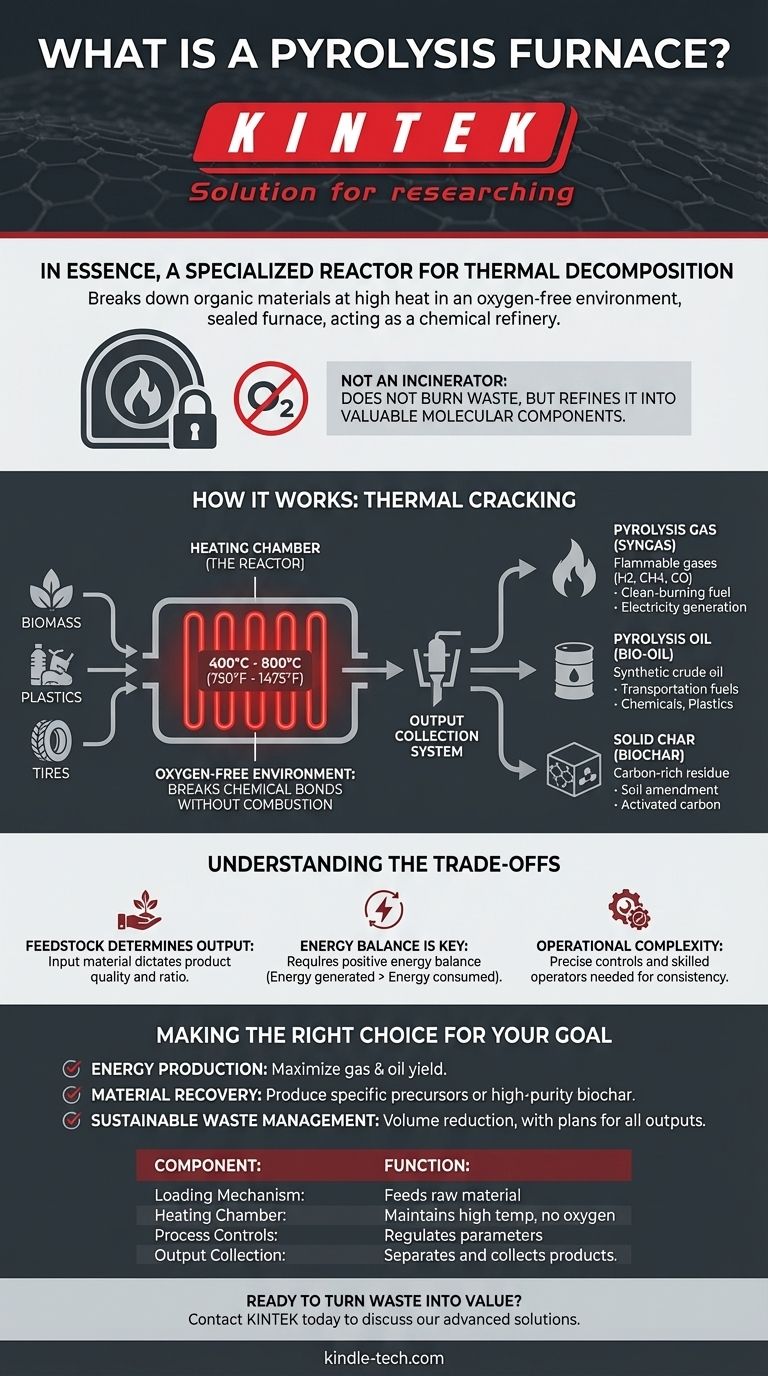

En esencia, un horno de pirólisis es un reactor especializado diseñado para la descomposición térmica. Utiliza temperaturas extremadamente altas para descomponer materiales orgánicos, como biomasa, plásticos o neumáticos, en un ambiente completamente desprovisto de oxígeno, evitando la combustión y transformando el material en una mezcla de gases, líquidos valiosos y un residuo sólido de carbono.

Un horno de pirólisis no debe confundirse con un incinerador. Su función principal no es destruir los residuos quemándolos, sino actuar como una refinería química, deconstruyendo la materia orgánica compleja en componentes moleculares más simples y valiosos.

Cómo funciona un horno de pirólisis

Un horno de pirólisis funciona según el principio del craqueo térmico. Al aplicar calor intenso sin oxígeno, rompe sistemáticamente los enlaces químicos de cadena larga en los materiales orgánicos, en lugar de hacer que se quemen (combustión).

El papel crítico de un ambiente libre de oxígeno

La ausencia de oxígeno es la característica definitoria de la pirólisis. En presencia de oxígeno, el calor elevado conduce a la combustión, que libera energía y produce cenizas, dióxido de carbono y otros subproductos de la combustión.

Al eliminar el oxígeno, el horno obliga al material a descomponerse en sus componentes fundamentales, que luego se reforman en moléculas nuevas y más pequeñas.

Componentes funcionales clave

Aunque los diseños varían, todos los hornos de pirólisis comparten un conjunto común de componentes funcionales que gestionan el proceso de transformación.

- Mecanismo de carga: Un sistema, a menudo automatizado, para introducir el material orgánico crudo (materia prima) en la cámara principal.

- Cámara de calentamiento (el reactor): Este es el corazón sellado y libre de oxígeno del horno. Potentes elementos calefactores elevan la temperatura interna a un nivel preciso y controlado, a menudo entre 400°C y 800°C (750°F a 1475°F).

- Controles de proceso: Un sistema sofisticado que monitorea y regula la temperatura, la presión y el tiempo de procesamiento. Estos controles son críticos, ya que pequeños ajustes pueden alterar drásticamente la proporción y la calidad de los productos finales.

- Sistema de recolección de productos: A medida que el material se descompone, los gases resultantes y los líquidos vaporizados se canalizan fuera del reactor. Luego se enfrían, lo que hace que los líquidos (aceite de pirólisis) se condensen y se separen de los gases no condensables (gas de síntesis). El carbón sólido permanece en el reactor para su recolección.

Los resultados: de residuos a productos valiosos

El verdadero propósito de la pirólisis es crear nuevos recursos. El proceso produce tres flujos de productos distintos, cada uno con sus propias aplicaciones.

Gas de pirólisis (Gas de síntesis)

Esta es una mezcla de gases inflamables, que incluyen hidrógeno, metano y monóxido de carbono. Puede refinarse y usarse como combustible de combustión limpia para alimentar el propio proceso de pirólisis o generar electricidad.

Aceite de pirólisis (Bio-aceite)

Este líquido oscuro y viscoso es un tipo de petróleo crudo sintético. Puede mejorarse para obtener combustibles de transporte como el diésel o usarse como materia prima para producir productos químicos especiales y plásticos.

Carbón sólido (Biocarbón)

El residuo sólido y rico en carbono que queda se llama carbón o biocarbón. Dependiendo de la materia prima, este material puede usarse como enmienda del suelo para mejorar la fertilidad agrícola o procesarse aún más para crear carbón activado de alta calidad para fines de filtración.

Comprendiendo las ventajas y desventajas

La pirólisis es una tecnología poderosa, pero su aplicación requiere una comprensión clara de sus realidades operativas y limitaciones.

La materia prima determina el resultado

El sistema es muy sensible al material de entrada. La composición de la materia prima, ya sean astillas de madera, plásticos de desecho o neumáticos viejos, dicta directamente la proporción y la composición química del gas, el aceite y el carbón resultantes.

El equilibrio energético es clave

Un horno de pirólisis consume una cantidad significativa de energía para alcanzar y mantener sus altas temperaturas de funcionamiento. Una operación exitosa depende de un balance energético positivo, donde el valor energético de los productos generados sea mayor que la energía requerida para operar el sistema.

Complejidad operativa

Estas no son máquinas de "configurar y olvidar". Lograr una producción consistente y de alta calidad requiere un control preciso sobre los parámetros del proceso y operadores capacitados que puedan adaptarse a las variaciones en la materia prima y las condiciones.

Tomando la decisión correcta para su objetivo

Evaluar la tecnología de pirólisis requiere hacer coincidir el proceso con su objetivo específico.

- Si su enfoque principal es la producción de energía: Priorizará los sistemas y las materias primas que maximicen el rendimiento de gas y aceite de pirólisis de alto poder calorífico.

- Si su enfoque principal es la recuperación de materiales: Su objetivo será ajustar los controles del horno para producir precursores químicos específicos o un biocarbón sólido de alta pureza.

- Si su enfoque principal es la gestión sostenible de residuos: La pirólisis ofrece una inmensa reducción de volumen, pero el éxito depende de tener un plan viable para utilizar los tres flujos de productos distintos.

Comprender el horno como una herramienta para la transformación química controlada le permite ver su potencial más allá de la simple eliminación de residuos.

Tabla resumen:

| Componente | Función |

|---|---|

| Mecanismo de carga | Introduce material orgánico crudo (materia prima) en el reactor sellado. |

| Cámara de calentamiento | Mantiene altas temperaturas (400°C–800°C) en un ambiente libre de oxígeno. |

| Controles de proceso | Regula la temperatura, la presión y el tiempo de procesamiento para una producción óptima. |

| Recolección de productos | Separa y recolecta gas, aceite y carbón sólido de pirólisis. |

¿Listo para convertir sus flujos de residuos en productos valiosos? KINTEK se especializa en hornos de pirólisis avanzados y equipos de laboratorio diseñados para una recuperación eficiente de materiales y una gestión sostenible de residuos. Ya sea que su objetivo sea la producción de energía, la generación de materias primas químicas o la reducción de volumen, nuestras soluciones están diseñadas para maximizar su producción. Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología puede respaldar sus necesidades específicas de laboratorio o industriales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis