En esencia, la temperatura de sinterización es la temperatura específica y controlada utilizada para transformar un polvo compactado en una masa sólida y coherente. Este proceso, conocido como sinterización, funciona calentando el material hasta un punto lo suficientemente alto como para que los átomos se unan entre las partículas, pero lo suficientemente bajo como para evitar fundir el objeto por completo.

El desafío principal de la sinterización es un acto de equilibrio. La temperatura debe ser lo suficientemente alta como para energizar los átomos para que se difundan y suelden las partículas, pero debe permanecer estrictamente por debajo del punto de fusión del material para mantener la forma y la integridad de la pieza.

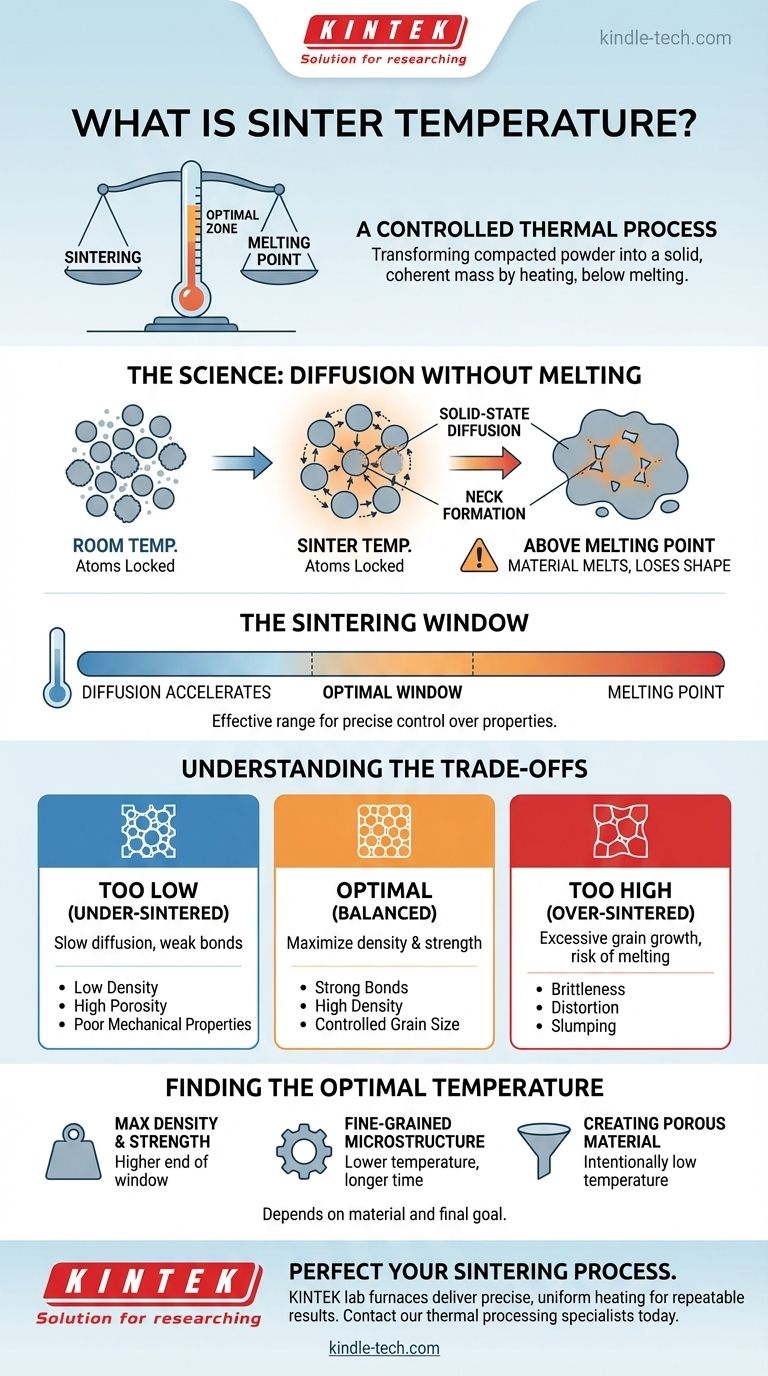

La ciencia detrás de la sinterización: difusión sin fusión

La sinterización es un proceso térmico que confiere resistencia y densidad a los materiales en polvo. La temperatura seleccionada es la variable más crítica que controla el resultado.

Activación de la difusión atómica

A temperatura ambiente, los átomos en un polvo compactado están fijos en su lugar. A medida que el material se calienta a su temperatura de sinterización, los átomos ganan suficiente energía térmica para moverse.

Este movimiento, llamado difusión en estado sólido, permite que los átomos migren a través de los límites de las partículas en contacto. Forman pequeños puentes, o "cuellos", que fusionan las partículas individuales, convirtiendo un compacto suelto en una pieza fuerte y unificada.

Por qué es fundamental mantenerse por debajo del punto de fusión

Si la temperatura excede el punto de fusión del material, el proceso ya no es sinterización; es fusión. El material se licuará, perderá su forma y colapsará.

El objetivo de la sinterización es lograr densificación y resistencia mientras el material aún se encuentra en estado sólido. Esto preserva la geometría deseada del componente, lo cual es imposible si se produce una fusión generalizada.

El concepto de una "ventana de sinterización"

Para cualquier material dado, no existe una única temperatura perfecta, sino más bien una "ventana de sinterización". Este es el rango de temperatura efectivo entre el punto donde la difusión comienza a acelerarse y el punto de fusión del material.

Operar dentro de esta ventana permite un control preciso sobre las propiedades finales del material.

Comprender las compensaciones en la selección de la temperatura

La elección de una temperatura dentro de la ventana de sinterización implica compensaciones críticas que impactan directamente la calidad y el rendimiento del producto final.

El riesgo de una temperatura insuficiente

Si la temperatura es demasiado baja, la difusión atómica será lenta e incompleta. Esto resulta en enlaces débiles entre las partículas.

La pieza final sufrirá de baja densidad, alta porosidad y malas propiedades mecánicas. Esto se conoce como un estado "sub-sinterizado".

El peligro de una temperatura excesiva

Si la temperatura es demasiado alta, incluso si está por debajo del punto de fusión, pueden ocurrir efectos negativos. El riesgo principal es el crecimiento excesivo del grano, donde granos cristalinos más pequeños se fusionan en otros más grandes. Esto a menudo puede hacer que el material sea más quebradizo.

En casos extremos, las temperaturas que se acercan al punto de fusión pueden hacer que la pieza se hunda, se distorsione o sufra una fusión localizada, arruinando su precisión dimensional. Este es un estado "sobre-sinterizado".

Equilibrio entre densidad y tamaño de grano

Existe una tensión constante entre lograr una alta densidad y mantener una estructura de grano fino. Las temperaturas más altas generalmente aumentan la tasa de densificación, pero también aceleran el crecimiento del grano.

La temperatura de sinterización ideal es aquella que maximiza la densidad mientras mantiene el tamaño de grano dentro de la especificación deseada para la aplicación del material.

Encontrar la temperatura de sinterización óptima

La temperatura correcta no es una constante universal, sino que depende completamente de tu material y tu objetivo final.

- Si tu enfoque principal es la máxima densidad y resistencia: Es probable que operes hacia el extremo superior de la ventana de sinterización del material, gestionando cuidadosamente el tiempo para evitar un crecimiento excesivo del grano.

- Si tu enfoque principal es preservar una microestructura de grano fino para tenacidad o dureza: Puedes usar una temperatura más baja durante una duración más larga o emplear métodos de sinterización avanzados para controlar el crecimiento del grano.

- Si tu enfoque principal es crear un material poroso (por ejemplo, para un filtro): Usarás intencionalmente una temperatura más baja para formar fuertes enlaces interpartículas sin cerrar completamente los huecos entre ellas.

En última instancia, dominar la temperatura de sinterización es la clave para diseñar con precisión la microestructura y el rendimiento final de tu componente.

Tabla resumen:

| Efecto de la temperatura de sinterización | Resultado |

|---|---|

| Demasiado baja | Enlaces débiles, baja densidad, alta porosidad (sub-sinterizado) |

| Óptima | Enlaces fuertes, alta densidad, tamaño de grano controlado |

| Demasiado alta | Crecimiento excesivo del grano, distorsión, fragilidad (sobre-sinterizado) |

¿Listo para perfeccionar tu proceso de sinterización?

Alcanzar la temperatura de sinterización precisa es fundamental para la densidad, resistencia y microestructura de tus componentes. Los expertos de KINTEK comprenden el delicado equilibrio requerido para una sinterización exitosa.

Ofrecemos hornos de laboratorio y consumibles de alta calidad que proporcionan el calentamiento preciso y uniforme esencial para resultados repetibles. Ya sea que trabajes con metales, cerámicas o aleaciones avanzadas, nuestro equipo está diseñado para ayudarte a dominar tu procesamiento térmico.

Deja que KINTEK sea tu socio en precisión.

Contacta hoy mismo a nuestros especialistas en procesamiento térmico para discutir cómo nuestras soluciones pueden optimizar tus resultados de sinterización y mejorar el rendimiento de tu producto.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales