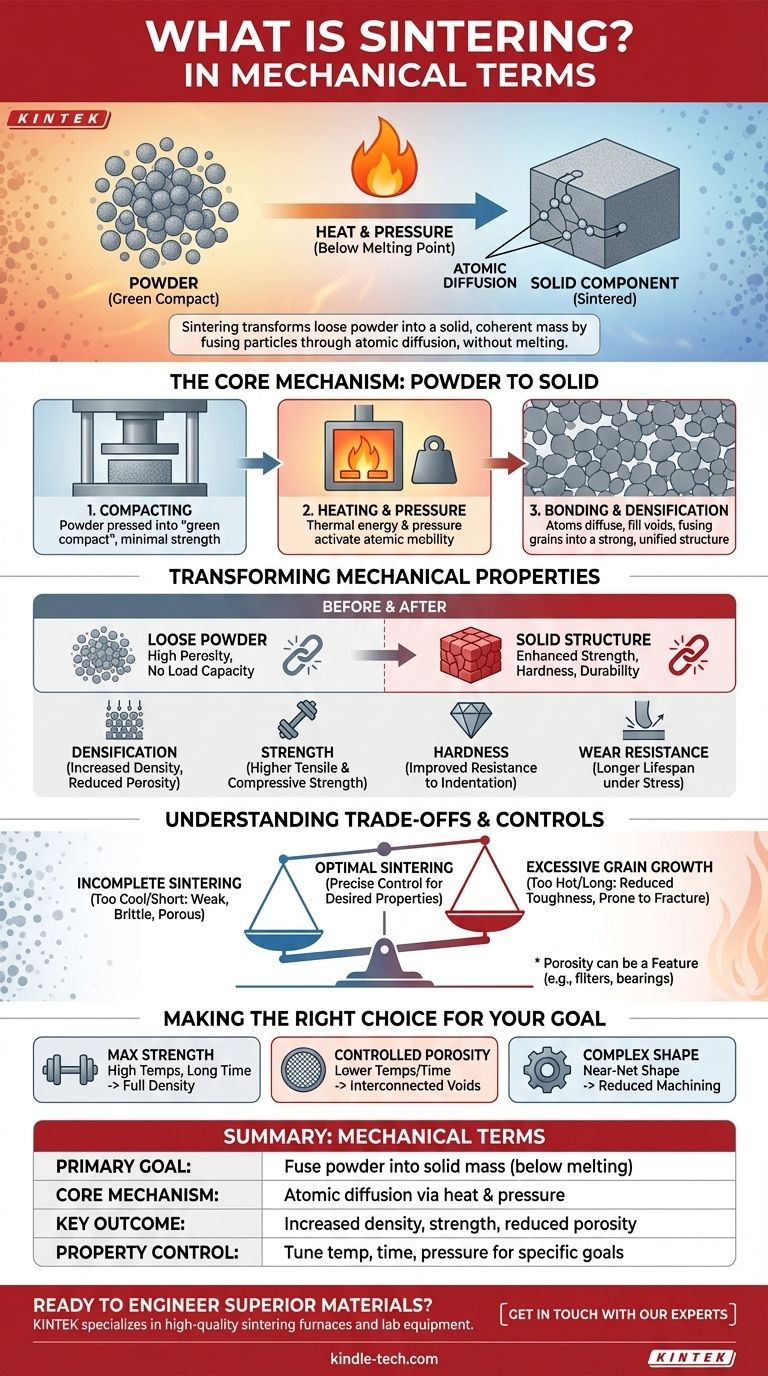

En términos mecánicos, la sinterización es un proceso transformador que fusiona partículas individuales de un material, típicamente un polvo, en una masa sólida y coherente. Esto se logra aplicando calor y presión a niveles por debajo del punto de fusión del material, lo que provoca que los átomos se difundan a través de los límites de las partículas y creen enlaces fuertes y permanentes donde antes solo había vacíos.

El propósito central de la sinterización no es simplemente unir partículas, sino reestructurar fundamentalmente un material a nivel atómico. Transforma un polvo suelto sin integridad mecánica en un componente denso y sólido con una resistencia, dureza y durabilidad significativamente mejoradas.

El Mecanismo Central: Del Polvo al Sólido

La sinterización se entiende mejor como un proceso térmico de varias etapas que crea una estructura sólida a partir de una colección de granos individuales.

El Punto de Partida: Una Masa de Partículas

El proceso comienza con un material en forma de polvo, como un metal, cerámica o plástico. Este polvo a menudo se compacta en una forma deseada, conocida como "compacto en verde", que tiene una resistencia mínima y una alta porosidad.

El Papel del Calor y la Presión

El compacto en verde se calienta luego en un horno controlado. El calor proporciona la energía térmica necesaria para que los átomos dentro de las partículas sean altamente móviles. A menudo se aplica presión simultáneamente para forzar a las partículas a un contacto íntimo, reduciendo la distancia que los átomos necesitan recorrer.

Difusión Atómica: La Clave de la Unión

Con suficiente energía y proximidad, los átomos comienzan a migrar a través de los límites de las partículas adyacentes. Esta difusión atómica llena los vacíos (poros) entre las partículas, reduce la superficie total y, en última instancia, fusiona los granos separados en una única estructura policristalina unificada.

Cómo la Sinterización Transforma las Propiedades Mecánicas

Los cambios a nivel atómico durante la sinterización tienen un impacto directo y profundo en el rendimiento mecánico general del material.

De Polvo Suelto a Integridad Estructural

Un compacto de polvo prácticamente no tiene capacidad de carga. La sinterización crea una red continua y sólida que puede soportar un estrés mecánico significativo, transformando el material en un componente estructural funcional.

Mejora de la Densidad y Reducción de la Porosidad

El principal beneficio mecánico de la sinterización es la densificación. A medida que los átomos se difunden y llenan los vacíos, la densidad del material aumenta drásticamente. Esta reducción de la porosidad es directamente responsable de la mayoría de las mejoras en las propiedades mecánicas.

Aumento de la Resistencia, Dureza y Resistencia al Desgaste

Un material más denso y menos poroso es inherentemente más fuerte y duro. La eliminación de los vacíos internos elimina posibles puntos de falla (concentradores de tensión), lo que lleva a un aumento significativo en la resistencia a la tracción, la resistencia a la compresión y la resistencia al desgaste y la abrasión.

Comprensión de las Compensaciones y Controles

Aunque potente, la sinterización es un proceso preciso donde la temperatura, el tiempo y la presión deben gestionarse cuidadosamente para lograr el resultado deseado.

El Riesgo de Sinterización Incompleta

Si la temperatura es demasiado baja o el tiempo es demasiado corto, la difusión atómica será insuficiente. Esto resulta en un componente con alta porosidad residual, dejándolo mecánicamente débil y quebradizo.

El Peligro del Crecimiento de Grano

Por el contrario, el calor o el tiempo excesivos pueden causar un fenómeno llamado crecimiento de grano, donde los granos más pequeños se fusionan en otros más grandes. Si bien esto aumenta la densidad, los granos demasiado grandes a veces pueden reducir la tenacidad, haciendo que el material sea más propenso a la fractura.

La Porosidad como Característica, No como Defecto

En algunas aplicaciones, la densificación completa no es el objetivo. La sinterización permite un control preciso sobre la porosidad final, lo cual es esencial para fabricar productos como filtros metálicos porosos o cojinetes autolubricantes que retienen aceite en sus poros.

Tomando la Decisión Correcta para Su Objetivo

Los parámetros del proceso de sinterización se ajustan en función de las propiedades mecánicas deseadas del componente final.

- Si su enfoque principal es la máxima resistencia y densidad: Utilizará temperaturas más altas y tiempos de sinterización más largos para minimizar la porosidad y crear una pieza robusta y completamente densa.

- Si su enfoque principal es la porosidad controlada para la filtración: Utilizará temperaturas más bajas o tiempos más cortos para fusionar las partículas lo suficiente como para crear una red fuerte mientras se conserva un volumen específico de vacíos interconectados.

- Si su enfoque principal es crear una forma compleja: Aprovechará la capacidad de la sinterización para formar una "forma casi neta" a partir de polvo, reduciendo drásticamente la necesidad de mecanizado posterior al proceso.

La sinterización le permite diseñar las propiedades mecánicas finales de un material directamente a partir de sus partículas fundamentales.

Tabla Resumen:

| Aspecto Clave | Descripción en Términos Mecánicos |

|---|---|

| Objetivo Principal | Fusionar partículas de polvo en una masa sólida por debajo del punto de fusión. |

| Mecanismo Central | Difusión atómica a través de los límites de las partículas, impulsada por calor y presión. |

| Resultado Clave | Mayor densidad, menor porosidad y propiedades mecánicas mejoradas. |

| Control de Propiedades | Ajustar la temperatura, el tiempo y la presión para lograr la resistencia o porosidad deseadas. |

¿Listo para diseñar materiales superiores con sinterización precisa? El equipo de laboratorio adecuado es fundamental para lograr el equilibrio perfecto de resistencia, densidad y porosidad en sus componentes sinterizados. KINTEK se especializa en hornos de sinterización y equipos de laboratorio de alta calidad, satisfaciendo las necesidades exactas de los laboratorios de investigación y producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de sinterización y ayudarlo a alcanzar sus objetivos de materiales.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es la temperatura requerida para la determinación del contenido de cenizas? Logre un análisis mineral preciso en su laboratorio

- ¿Cuál es la diferencia entre pirólisis térmica y catalítica? Maximizar el rendimiento vs. Mejorar la calidad del aceite

- ¿Qué es la pulverización catódica de nanomateriales? La guía definitiva para la deposición de películas delgadas

- ¿Qué papel juegan los agitadores o mezcladores magnéticos de laboratorio en la degradación fotocatalítica? Aumentar la eficiencia de la reacción

- ¿Puede un probador de diamantes diferenciar entre un diamante cultivado en laboratorio y uno natural? La verdad sobre la identificación de diamantes

- ¿Qué tipo de proceso es la sinterización? Una guía a la fusión en estado sólido para materiales más resistentes

- ¿Qué tan eficiente es una planta de pirólisis? Maximice su conversión de residuos en energía

- ¿Qué materiales se pueden aplicar mediante pulverización catódica y qué formas pueden adoptar los recubrimientos? Soluciones de recubrimiento versátiles