En el contexto de la porcelana, la sinterización es el proceso de cocción crítico que transforma un objeto frágil y poroso hecho de partículas de arcilla en una pieza final densa, fuerte y vitrificada. Esta transformación ocurre a través de un calor intenso, que hace que las partículas individuales se fusionen en una masa sólida única, sin alcanzar nunca el punto de fusión total del material.

La sinterización no se trata simplemente de calentar el material. Es un proceso controlado a nivel atómico que elimina los espacios vacíos entre las partículas, cambiando fundamentalmente la estructura interna de la porcelana para darle su fuerza característica y su calidad no porosa, similar al vidrio.

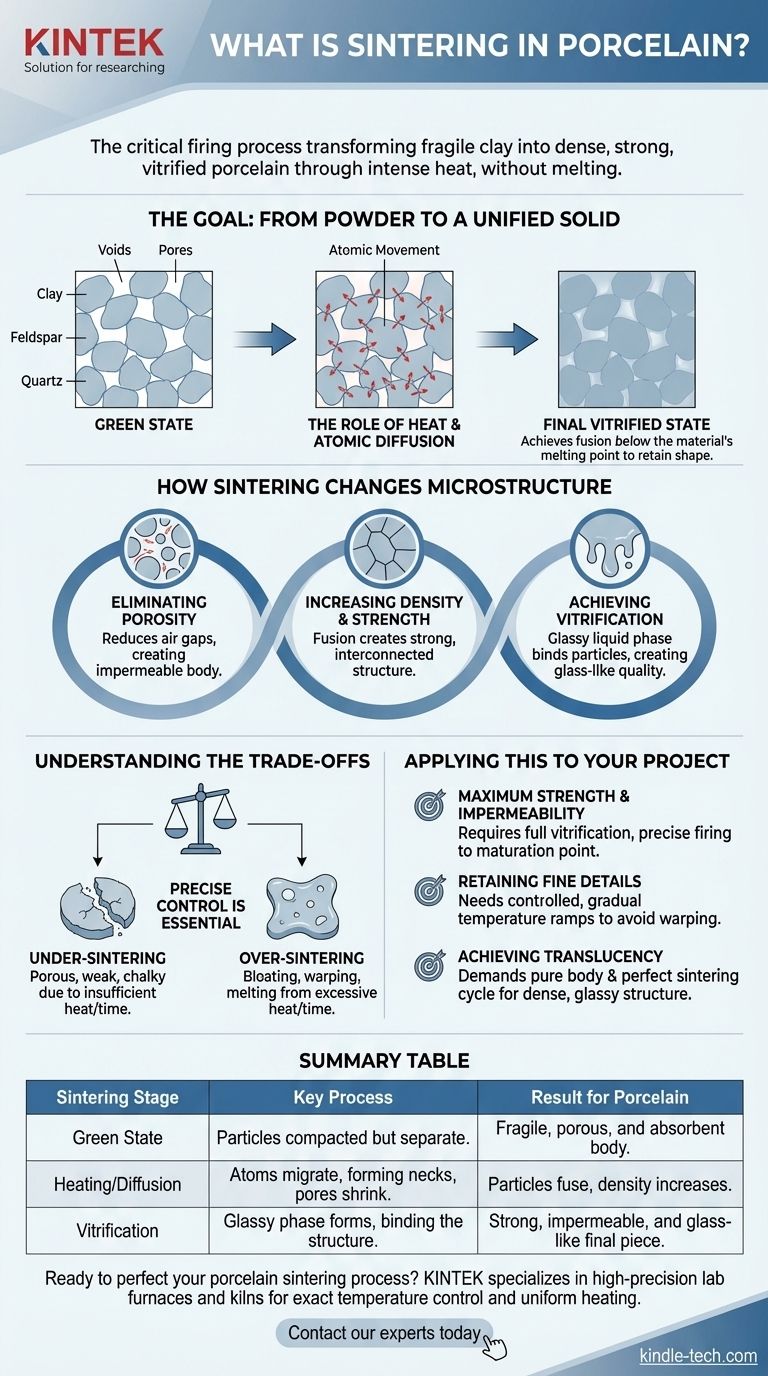

El objetivo: de polvo a un sólido unificado

El estado "verde"

Antes de la cocción, un objeto de porcelana se encuentra en su estado "verde". Es esencialmente una masa compactada de partículas individuales de arcilla, feldespato y cuarzo unidas por enlaces mecánicos débiles, lo que la hace extremadamente frágil.

El papel del calor y la difusión atómica

Durante la sinterización, el calor intenso energiza los átomos dentro de estas partículas. Esta energía hace que los átomos migren, o difundan, a través de los límites donde las partículas se tocan.

Este movimiento atómico construye eficazmente "cuellos" o puentes entre partículas adyacentes. A medida que el proceso continúa, estos cuellos crecen, acercando las partículas y eliminando sistemáticamente los poros llenos de aire entre ellas.

Por qué "sin fundir" es crítico

La clave de la sinterización es que logra esta fusión por debajo de la temperatura de fusión total del material. Si la porcelana se fundiera por completo, perdería su forma y se colapsaría en un charco.

La sinterización permite que la pieza conserve su forma prevista mientras experimenta un aumento radical en densidad y resistencia.

Cómo la sinterización cambia la microestructura de la porcelana

Eliminación de la porosidad

El cambio más significativo durante la sinterización es la reducción y eliminación de los poros. En el estado verde, estos espacios de aire hacen que el material sea débil y absorbente. La sinterización cierra estos huecos, creando un cuerpo denso e impermeable.

Aumento de la densidad y la resistencia

A medida que se eliminan los poros, la densidad del material aumenta drásticamente. La fusión de los límites de grano crea una estructura fuerte e interconectada que puede soportar un estrés mecánico significativo, una característica definitoria de la porcelana de alta calidad.

Lograr la vitrificación

Para la porcelana, una parte crucial de la sinterización es la vitrificación. Este es el proceso donde algunos componentes, como el feldespato, se funden para formar un líquido vítreo. Esta fase líquida fluye hacia los poros restantes y actúa como un disolvente para otras partículas, como el cuarzo, uniendo todo en una estructura excepcionalmente fuerte y similar al vidrio al enfriarse.

Comprendiendo las compensaciones

Lograr una sinterización perfecta requiere un control preciso, ya que los errores pueden arruinar el producto final. Comprender el equilibrio entre tiempo y temperatura es esencial.

El riesgo de sinterización insuficiente

Si la porcelana no se calienta a una temperatura lo suficientemente alta o durante el tiempo suficiente, el proceso de sinterización será incompleto.

La pieza resultante será porosa, débil y calcárea. Carecerá de la resistencia, durabilidad y propiedades no absorbentes de la verdadera porcelana.

El peligro de la sinterización excesiva

Por el contrario, el calor o el tiempo excesivos pueden ser igual de destructivos. Esto puede provocar hinchazón, donde los gases atrapados se expanden y crean burbujas dentro del cuerpo.

También puede hacer que la pieza se deforme, se hunda o incluso se derrita, destruyendo su forma prevista. Por eso, el control preciso de la temperatura en el horno es innegociable.

Aplicando esto a tu proyecto

Tus objetivos para la pieza final dictan la precisión requerida en el proceso de sinterización.

- Si tu enfoque principal es la máxima resistencia e impermeabilidad: Debes lograr una vitrificación completa, lo que requiere un programa de cocción preciso que alcance el punto de maduración del material sin cocción excesiva.

- Si tu enfoque principal es retener detalles finos y una forma compleja: Tu programa de cocción necesita aumentos de temperatura graduales y controlados (rampas) para asegurar que el calor se distribuya uniformemente y minimizar el riesgo de estrés o deformación.

- Si tu enfoque principal es lograr translucidez: Esto exige tanto un cuerpo de porcelana de alta pureza como un ciclo de sinterización perfecto que cree una estructura interna densa y vítrea para permitir el paso de la luz.

Dominar los principios de la sinterización es la clave para desbloquear todo el potencial de la porcelana.

Tabla resumen:

| Etapa de Sinterización | Proceso Clave | Resultado para la Porcelana |

|---|---|---|

| Estado Verde | Las partículas están compactadas pero separadas. | Cuerpo frágil, poroso y absorbente. |

| Calentamiento/Difusión | Los átomos migran, formando cuellos entre las partículas. | Las partículas se fusionan, los poros se encogen, la densidad aumenta. |

| Vitrificación | La fase vítrea se forma a partir del feldespato, uniendo la estructura. | Pieza final fuerte, impermeable y similar al vidrio. |

¿Listo para perfeccionar tu proceso de sinterización de porcelana? KINTEK se especializa en hornos de laboratorio de alta precisión que ofrecen el control exacto de temperatura y el calentamiento uniforme necesarios para una vitrificación impecable. Ya sea que busques máxima resistencia, retención de detalles intrincados o translucidez perfecta, nuestro equipo está diseñado para satisfacer las rigurosas demandas de los entornos de laboratorio y estudio. Contacta hoy mismo a nuestros expertos para encontrar la solución de sinterización ideal para tu proyecto.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno? Explicación desde 1100°C hasta más de 2000°C

- ¿Cuál es el requisito de energía para un horno mufla? Garantice un funcionamiento seguro y eficiente

- ¿Cómo afecta la velocidad de calentamiento al punto de fusión? Evite mediciones inexactas en su laboratorio

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio