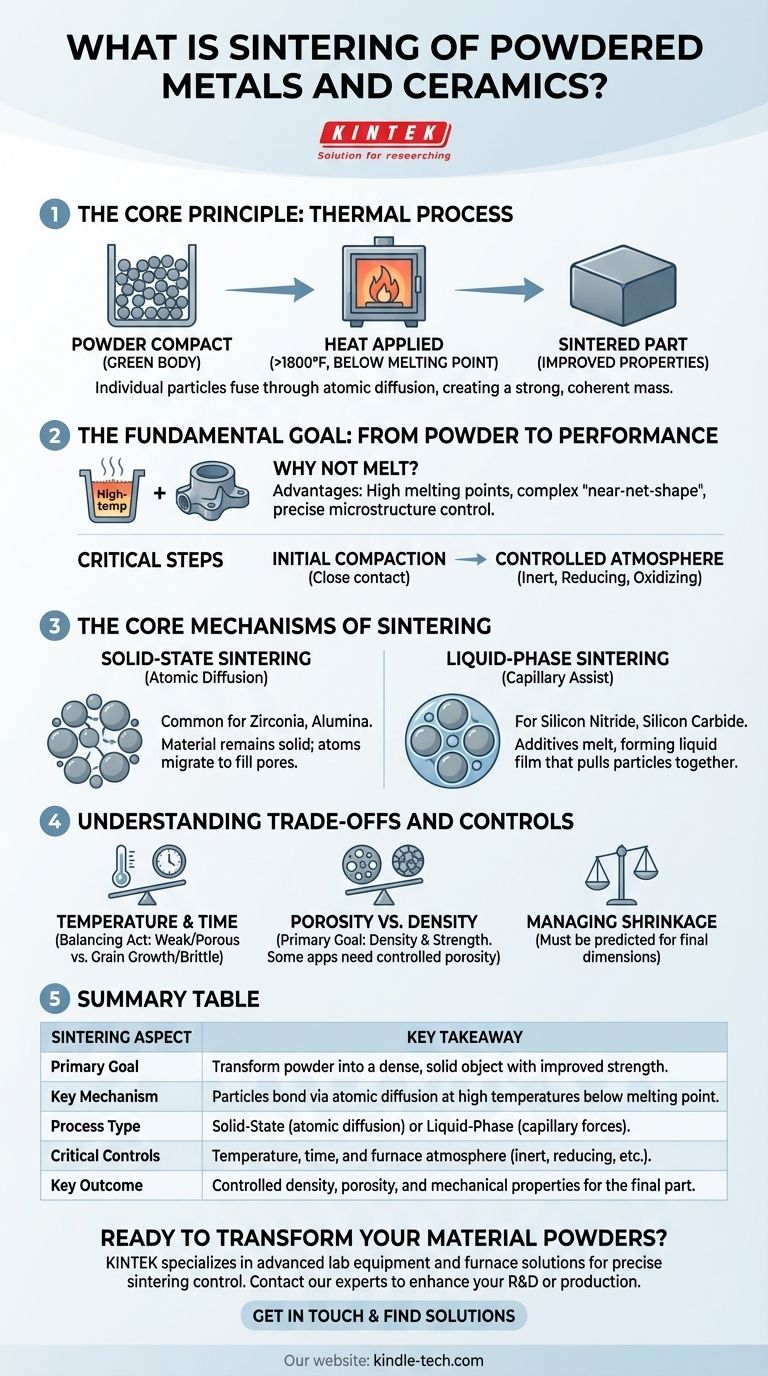

En esencia, la sinterización es un proceso térmico utilizado para convertir una colección de polvo metálico o cerámico en un objeto sólido y denso. Lo logra calentando el material a una temperatura alta, típicamente por encima de 1800 °F (aproximadamente 982 °C), pero por debajo de su punto de fusión total. A esta temperatura, las partículas individuales se fusionan mediante difusión atómica, creando una masa fuerte y coherente con propiedades mecánicas significativamente mejoradas.

El principio fundamental de la sinterización no es fundir el material, sino utilizar calor controlado para fomentar que las partículas individuales se unan y se densifiquen. Esto transforma un compacto de polvo frágil en un componente robusto y diseñado.

El objetivo fundamental: Del polvo al rendimiento

La sinterización es un paso crítico en la metalurgia de polvos y el procesamiento de cerámicas. Es el puente entre una forma ligeramente compactada y una pieza funcional de alta resistencia.

¿Por qué no simplemente fundir el material?

Si bien la fundición y el moldeo pueden formar piezas sólidas, la sinterización ofrece ventajas distintas. Permite la creación de piezas a partir de materiales con puntos de fusión extremadamente altos y posibilita la producción de componentes complejos de "forma casi neta" que requieren un acabado mínimo. También proporciona un control preciso sobre la microestructura final, incluidas propiedades como la densidad y la porosidad.

El papel de la compactación inicial

Antes de la sinterización, el polvo se suele prensar en una forma deseada, a menudo denominada "cuerpo verde". Esta compactación inicial es crucial ya que obliga a las partículas a estar en contacto cercano. Cuanto más íntimo sea el contacto, más eficientemente podrán difundirse los átomos entre las partículas durante el proceso de calentamiento.

La importancia de una atmósfera controlada

El proceso de sinterización se lleva a cabo en un horno con una atmósfera cuidadosamente controlada. Dependiendo del material, esta puede ser inerte (para prevenir reacciones no deseadas), reductora (para eliminar óxidos superficiales de los polvos metálicos) u oxidante. Este control es esencial para prevenir la contaminación y asegurar la integridad química final del material.

Los mecanismos centrales de la sinterización

La unión entre partículas se produce a través de dos mecanismos principales, elegidos en función del material que se procesa.

Sinterización en estado sólido: Difusión atómica

En la sinterización en estado sólido, el material permanece completamente sólido durante todo el proceso. Los átomos migran a través de los límites donde las partículas se tocan, llenando gradualmente los huecos (poros) entre ellas. Esto hace que las partículas se fusionen y que la pieza general se contraiga y se densifique.

Este método es común para cerámicas como la zirconia y la alúmina. La fuerza impulsora es la reducción de la energía superficial: es energéticamente más favorable que las partículas formen una masa sólida única a que permanezcan como granos individuales.

Sinterización en fase líquida: Una ayuda capilar

Para los materiales a los que es difícil darles densidad, como el nitruro de silicio y el carburo de silicio, se utiliza la sinterización en fase líquida. En este proceso, se mezclan aditivos específicos con el polvo principal.

A la temperatura de sinterización, estos aditivos se funden y forman una fina película líquida alrededor de las partículas sólidas. Este líquido atrae a las partículas mediante fuerzas capilares, de manera similar a cómo se adhiere la arena mojada. Esto permite una reorganización más rápida de las partículas y una densificación más acelerada.

Comprender las compensaciones y los controles

Una sinterización exitosa es un acto de equilibrio. Las propiedades finales del componente están dictadas por un control cuidadoso de los parámetros del proceso.

Temperatura y tiempo

Las dos variables más críticas son la temperatura y el tiempo. Un calor o tiempo insuficiente resultará en una pieza porosa y débil con una unión incompleta. Sin embargo, un calor o tiempo excesivos pueden provocar un crecimiento de grano no deseado, lo que puede hacer que el material final sea quebradizo.

Porosidad frente a densidad

El objetivo principal de la sinterización es típicamente reducir la porosidad y aumentar la densidad. Una pieza completamente densa generalmente posee la mayor resistencia mecánica y dureza. Sin embargo, en algunas aplicaciones, como filtros o cojinetes autolubricantes, un nivel específico de porosidad controlada es el resultado deseado.

Gestión de la contracción

A medida que se eliminan los huecos entre las partículas, todo el componente se contrae. Esta contracción es significativa y debe predecirse y tenerse en cuenta con precisión en el diseño inicial del molde y del cuerpo verde para lograr las dimensiones finales correctas.

Tomar la decisión correcta para su aplicación

Controlar el proceso de sinterización le permite adaptar la microestructura del material a un objetivo de rendimiento específico.

- Si su enfoque principal es la máxima resistencia mecánica: Debe optimizar para la mayor densidad posible, lo que a menudo implica temperaturas más altas, tiempos más largos o el uso de sinterización en fase líquida para eliminar completamente la porosidad.

- Si su enfoque principal es el aislamiento térmico o eléctrico: La clave es lograr una microestructura y densidad específicas, ya que estos factores rigen directamente la resistencia del material al calor o al flujo eléctrico.

- Si su enfoque principal es la producción de piezas complejas y de alta precisión: El control cuidadoso de las características iniciales del polvo y la predicción de la contracción durante el ciclo de sinterización son sus variables más críticas.

En última instancia, dominar la sinterización consiste en controlar con precisión el calor, el tiempo y la atmósfera para transformar un simple polvo en un componente diseñado de alto rendimiento.

Tabla de resumen:

| Aspecto de la sinterización | Conclusión clave |

|---|---|

| Objetivo principal | Transformar el polvo en un objeto sólido y denso con resistencia mejorada. |

| Mecanismo clave | Las partículas se unen mediante difusión atómica a altas temperaturas por debajo del punto de fusión. |

| Tipo de proceso | Estado sólido (difusión atómica) o Fase líquida (fuerzas capilares). |

| Controles críticos | Temperatura, tiempo y atmósfera del horno (inerte, reductora, etc.). |

| Resultado clave | Densidad, porosidad y propiedades mecánicas controladas para la pieza final. |

¿Listo para transformar sus polvos de material en componentes de alto rendimiento?

El control preciso de la temperatura, la atmósfera y el tiempo es fundamental para una sinterización exitosa. KINTEK se especializa en el equipo de laboratorio avanzado y las soluciones de horno necesarias para dominar este proceso. Ya sea que trabaje con metales, cerámicas o compuestos avanzados, nuestra experiencia puede ayudarle a lograr la densidad, resistencia y microestructura exactas que su aplicación demanda.

Póngase en contacto con nuestros expertos en sinterización hoy mismo para analizar cómo nuestro equipo fiable puede mejorar sus capacidades de I+D o producción. Póngase en contacto a través de nuestro formulario de contacto para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el rendimiento de pulverización catódica? Domine la clave para una deposición de película delgada eficiente

- ¿Cuáles son las ventajas de usar bombas de vacío de diafragma sin aceite? Logre un vacío limpio y de bajo mantenimiento

- ¿Por qué se requieren homogeneizadores de alta energía para biopolímeros microbianos de alto rendimiento? Logrando una dispersión superior

- ¿Cuáles son los diferentes tipos de muestras para XRF? Domine la preparación de sólidos, polvos y líquidos

- ¿Cómo se puede mejorar la biomasa? Estrategias para la mejora de materias primas y tecnologías de conversión

- ¿Cuál es el efecto de la presión de la cámara en la pulverización catódica con magnetrón? Una guía para controlar la calidad de la película

- ¿Cuáles son los conceptos básicos del tratamiento térmico? Domine la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores del metal

- ¿Cuáles son las ventajas de la centrifugación sobre la filtración? Maneje muestras desafiantes con facilidad