En esencia, la sinterización en estado sólido es un proceso térmico utilizado para unir una colección de partículas de polvo en una masa sólida, fuerte y densa. Esto se logra aplicando calor a temperaturas por debajo del punto de fusión del material, basándose en el movimiento atómico para eliminar los poros entre las partículas y fusionarlas. Este método es fundamental para producir cerámicas de alto rendimiento, como la alúmina, y consolidar polvos metálicos donde mantener la pureza química es crítico.

El principio fundamental de la sinterización en estado sólido es lograr la densificación sin licuefacción. Al evitar una fase líquida, este proceso ofrece un control inigualable sobre la pureza, la composición química y la estructura microscópica del material final, lo que lo hace esencial para aplicaciones de ingeniería avanzadas.

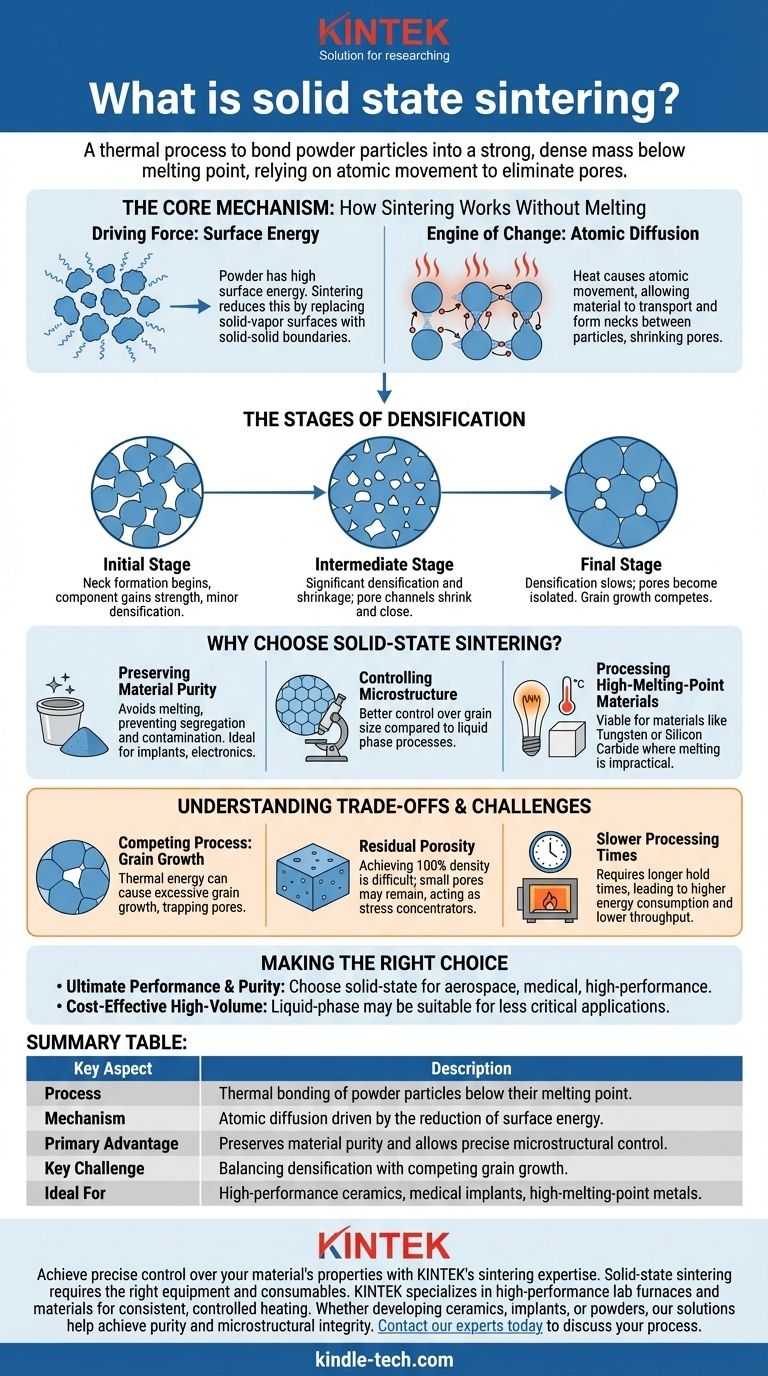

El mecanismo central: cómo funciona la sinterización sin fusión

Para comprender la sinterización en estado sólido, debe entender las dos fuerzas fundamentales en juego: el deseo de reducir la energía superficial y el movimiento atómico que lo hace posible.

La fuerza impulsora: energía superficial

Un polvo fino tiene una enorme cantidad de área superficial en relación con su volumen. Desde una perspectiva termodinámica, esta alta área superficial representa un estado de alta energía. El material es inherentemente inestable y "quiere" reducir esta energía.

La sinterización proporciona una vía para que el sistema alcance un estado de energía más bajo y estable, eliminando las interfaces sólido-vapor (las superficies de las partículas de polvo) y reemplazándolas con interfaces sólido-sólido (límites de grano).

El motor del cambio: difusión atómica

El calor proporciona la energía para que los átomos se muevan. A temperaturas muy por debajo de la fusión, los átomos dentro de la red cristalina no son estáticos; pueden saltar de una posición a otra. Este movimiento se llama difusión atómica.

Durante la sinterización, esta difusión permite que el material sea transportado a los puntos de contacto entre las partículas, formando "cuellos" que crecen con el tiempo. A medida que estos cuellos se expanden, los centros de las partículas se acercan, los poros entre ellas se encogen y todo el componente se vuelve más denso.

Las etapas de densificación

El proceso generalmente se desarrolla en tres etapas superpuestas:

- Etapa inicial: Las partículas que se tocan comienzan a formar cuellos. El componente adquiere una fuerza significativa, pero la densificación general (contracción) es menor.

- Etapa intermedia: Los cuellos crecen sustancialmente y los poros forman una red continua e interconectada. Aquí es donde ocurre la mayor parte de la densificación y contracción a medida que los canales de los poros se encogen y se cierran.

- Etapa final: Los poros se aíslan y se vuelven esféricos. La densificación se ralentiza drásticamente, y el principal mecanismo competidor, el crecimiento de grano, comienza a dominar.

¿Por qué elegir la sinterización en estado sólido?

Los ingenieros seleccionan este método cuando las propiedades del componente final no son negociables y dependen completamente de la integridad del material de partida.

Preservación de la pureza del material

Esta es la principal ventaja. Al no fundir nunca el material, se evitan problemas como la segregación, donde diferentes elementos de una aleación podrían separarse. También previene la contaminación que puede ocurrir cuando una fase líquida reacciona con la atmósfera del horno o el crisol. Esto es crucial para implantes médicos, sustratos electrónicos y componentes ópticos.

Control de la microestructura

Las propiedades mecánicas de un material, como la dureza y la resistencia, dependen en gran medida de su microestructura, particularmente del tamaño de sus granos cristalinos. La sinterización en estado sólido proporciona un mejor control sobre el tamaño de grano final en comparación con los procesos que involucran una fase líquida, que pueden conducir a un crecimiento de grano rápido e indeseable.

Procesamiento de materiales de alto punto de fusión

Para materiales como el tungsteno (punto de fusión 3422°C) o cerámicas avanzadas como el carburo de silicio, alcanzar su punto de fusión para la fundición suele ser poco práctico o tecnológicamente prohibitivo. La sinterización en estado sólido permite que estos materiales se consoliden en piezas densas a temperaturas más alcanzables.

Comprensión de las compensaciones y los desafíos

A pesar de sus ventajas, la sinterización en estado sólido no está exenta de dificultades. El proceso es un delicado equilibrio entre fenómenos contrapuestos.

El proceso competidor: crecimiento de grano

La misma energía térmica que impulsa la difusión necesaria para la densificación también impulsa el crecimiento de grano. Si los granos crecen demasiado rápido, pueden atrapar poros en su interior, lo que imposibilita alcanzar la densidad total. El objetivo final es maximizar la densificación minimizando el crecimiento de grano.

El problema de la porosidad residual

Lograr el 100% de la densidad teórica mediante sinterización en estado sólido es extremadamente difícil. Pequeñas cantidades de porosidad residual suelen ser inevitables. Estos poros pueden actuar como concentradores de tensión y sitios de inicio de grietas, comprometiendo potencialmente la fiabilidad mecánica de la pieza final.

Tiempos de procesamiento más lentos

Debido a que se basa en el mecanismo relativamente lento de difusión atómica a través de un sólido, este proceso requiere tiempos de mantenimiento más largos a altas temperaturas en comparación con la sinterización en fase líquida. Esto se traduce en un mayor consumo de energía y un menor rendimiento de producción.

Tomar la decisión correcta para su aplicación

La selección del proceso de sinterización adecuado depende completamente del objetivo final de su material.

- Si su enfoque principal es el rendimiento y la pureza máximos: La sinterización en estado sólido es la opción superior para aplicaciones como componentes aeroespaciales, cerámicas de grado médico y herramientas de corte de alto rendimiento donde la integridad del material no puede verse comprometida.

- Si su enfoque principal es la producción rentable y de gran volumen: La sinterización en fase líquida puede ser una mejor alternativa para aplicaciones donde son aceptables variaciones menores en la composición y una estructura de grano más grande.

- Si trabaja con materiales con puntos de fusión extremadamente altos: La sinterización en estado sólido suele ser el único método de consolidación tecnológicamente viable disponible.

En última instancia, dominar la sinterización en estado sólido consiste en controlar con precisión el calor y el tiempo para ganar la carrera entre la densificación y el crecimiento de grano.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Unión térmica de partículas de polvo por debajo de su punto de fusión. |

| Mecanismo | Difusión atómica impulsada por la reducción de la energía superficial. |

| Ventaja principal | Preserva la pureza del material y permite un control microestructural preciso. |

| Desafío clave | Equilibrar la densificación con el crecimiento de grano competidor. |

| Ideal para | Cerámicas de alto rendimiento, implantes médicos y metales de alto punto de fusión. |

Logre un control preciso sobre las propiedades de su material con la experiencia en sinterización de KINTEK.

La sinterización en estado sólido es un proceso delicado donde el equipo y los consumibles adecuados son críticos para el éxito. KINTEK se especializa en hornos de laboratorio y materiales de alto rendimiento que proporcionan el calentamiento constante y controlado esencial para maximizar la densificación y minimizar el crecimiento de grano.

Ya sea que esté desarrollando cerámicas avanzadas, implantes médicos o consolidando polvos metálicos, nuestras soluciones están diseñadas para ayudarlo a lograr la pureza y la integridad microestructural que su aplicación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proceso de sinterización y ayudarlo a crear materiales más fuertes y confiables.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es el material objetivo de pulverización catódica? El plano para recubrimientos de película delgada de alta calidad

- ¿Cuáles son los problemas de seguridad con los nanomateriales? Navegando los riesgos únicos de los materiales a nanoescala

- ¿Cuál es el papel de un limpiador ultrasónico durante el recubrimiento de aleaciones de magnesio? Asegurar una adhesión superior y pureza de la superficie

- ¿Cuál es la fórmula para el espesor de la capa de pintura? Calcule con precisión el espesor de película seca (DFT)

- ¿Cuál es el papel del KBr en el FTIR? Una guía para el análisis de muestras sólidas de alta calidad

- ¿Es el aceite de pirólisis un biocombustible? Entendiendo su potencial como fuente de energía renovable

- ¿Cuáles son algunos ejemplos de aplicaciones que requieren congeladores de ultra baja temperatura? Proteja sus muestras más valiosas

- ¿Cuáles son las desventajas de la prensa de filtros de placas y bastidor? Altos costos de mano de obra y procesamiento por lotes ineficiente