En esencia, la corriente pulsada en la Sinterización por Plasma de Chispa (SPS) es una forma especializada de corriente continua (CC) que se enciende y apaga en ciclos extremadamente rápidos. Esta corriente pasa a través de una matriz conductora (típicamente grafito) y el material que se procesa, generando un calor intenso y rápido a través de la resistencia eléctrica (calentamiento Joule). Este método permite la consolidación de polvos en un sólido denso en una fracción del tiempo requerido por los hornos convencionales.

El concepto central a entender es que la pulsación de la corriente no se trata solo de calentar. Permite picos momentáneos de densidad de corriente extremadamente alta, superando con creces lo que una corriente continua podría proporcionar para la misma potencia promedio. Estos picos intensos pueden crear efectos físicos adicionales que mejoran la sinterización más allá de lo posible con el simple calor.

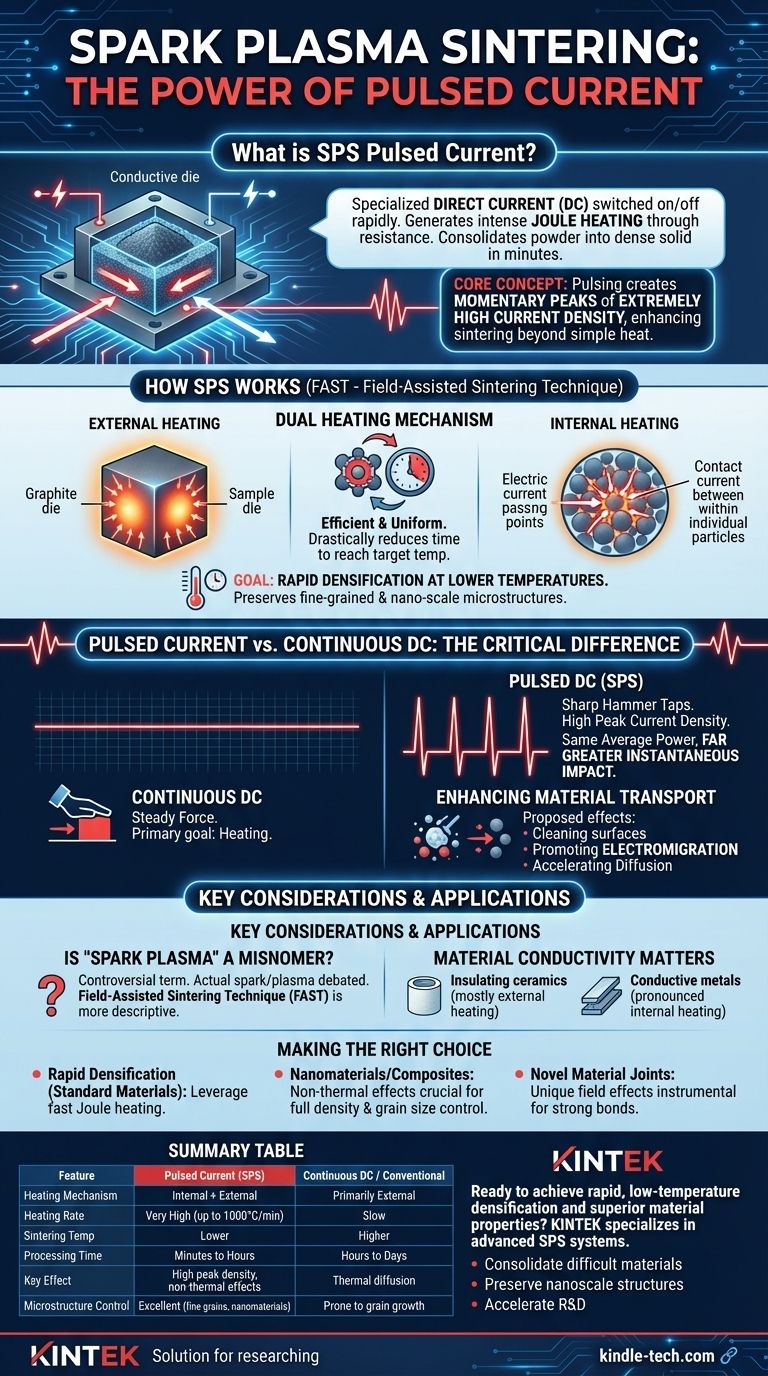

Cómo funciona la Sinterización por Plasma de Chispa

La Sinterización por Plasma de Chispa, más ampliamente conocida como Técnica de Sinterización Asistida por Campo (FAST), es un proceso revolucionario de pulvimetalurgia. Aprovecha una corriente eléctrica para lograr la densificación, apartándose significativamente de los métodos tradicionales basados en hornos.

El papel de la corriente eléctrica

El principio fundamental es el calentamiento Joule. Una corriente eléctrica pasa a través de toda la configuración de sinterización, incluida la matriz conductora y, si la muestra misma es conductora, las partículas de polvo. La resistencia eléctrica inherente de estos componentes hace que se calienten muy rápidamente.

El mecanismo de doble calentamiento

Este proceso crea un ambiente de calentamiento único. La muestra se calienta externamente por la matriz de grafito caliente e internamente a medida que la corriente pasa a través de los puntos de contacto entre las partículas de polvo. Este calentamiento de modo dual es increíblemente eficiente y uniforme, reduciendo drásticamente el tiempo necesario para alcanzar la temperatura de sinterización objetivo.

El objetivo: densificación rápida a temperaturas más bajas

La combinación de altas velocidades de calentamiento (hasta 1000 °C/min), presión aplicada y efectos eléctricos permite que los materiales se densifiquen a temperaturas varios cientos de grados más bajas que en la sinterización convencional. Esto ayuda a preservar microestructuras de grano fino o a nanoescala, lo que lleva a materiales con propiedades superiores.

Corriente pulsada vs. CC continua: la diferencia crítica

Si bien una corriente continua de CC puede lograr el objetivo principal de calentar, el uso de una corriente continua pulsada introduce otra capa de influencia en el material.

Definición de corriente pulsada

Imagine un interruptor de luz que se enciende y apaga miles de veces por segundo. Una corriente pulsada funciona de manera similar, con períodos distintos de "encendido" y "apagado". Un patrón común, por ejemplo, podría ser 12 pulsos encendidos, seguidos de 2 pulsos apagados.

El poder del pico

Este es el concepto más crítico. Para entregar la misma energía total que una corriente continua de CC, una corriente pulsada debe tener una amplitud significativamente mayor durante su fase de "encendido".

Piense en ello como aplicar fuerza: un empuje constante (CC continua) puede igualarse en energía total con una serie de golpes de martillo fuertes (CC pulsada). Si bien la fuerza promedio es la misma, el impacto instantáneo del martillo es mucho mayor. Se cree que esta alta densidad de corriente máxima es responsable de efectos beneficiosos adicionales.

Mejora del transporte de material

Se cree que estos picos de corriente momentáneos y de alta densidad mejoran el proceso de sinterización de maneras que van más allá del simple calentamiento. Los efectos propuestos incluyen la limpieza de contaminantes de las superficies de las partículas y la promoción de la electromigración, un fenómeno en el que los átomos son impulsados a moverse por el flujo de electrones. Esto puede acelerar la difusión y la formación de cuellos entre las partículas, lo que lleva a una densificación más rápida y completa.

Comprender las consideraciones clave

Si bien son potentes, los mecanismos de la SPS son complejos, y es importante abordar el tema con una comprensión matizada.

¿Es "Plasma de Chispa" un nombre inapropiado?

El término "Sinterización por Plasma de Chispa" es algo controvertido. La generación real de una chispa o plasma sostenido entre partículas es muy debatida dentro de la comunidad científica. Muchos expertos prefieren el término más descriptivo Técnica de Sinterización Asistida por Campo (FAST), ya que refleja con precisión el papel universalmente aceptado del campo eléctrico y la corriente aplicados.

La conductividad del material importa

La eficiencia del calentamiento interno depende en gran medida de la conductividad eléctrica del polvo. Para las cerámicas aislantes eléctricamente, el calentamiento es casi completamente externo, proporcionado por la matriz de grafito caliente. Para los metales conductores y ciertas cerámicas, el efecto de calentamiento interno es mucho más pronunciado.

Un campo de investigación complejo y activo

La física precisa detrás de los efectos de sinterización mejorados de las corrientes pulsadas es increíblemente compleja y sigue siendo un área activa de investigación. Si bien los resultados (densificación más rápida a temperaturas más bajas) son innegables, la contribución exacta de cada fenómeno propuesto aún se está mapeando por completo.

Tomar la decisión correcta para su objetivo

Comprender el papel de la corriente pulsada le ayuda a aprovechar todo el potencial de la técnica SPS/FAST para su aplicación específica.

- Si su enfoque principal es la densificación rápida de materiales estándar: Reconozca que la principal ventaja de la SPS es su rápido calentamiento Joule, que acorta drásticamente el tiempo de procesamiento en comparación con un horno convencional.

- Si trabaja con nanomateriales o compuestos difíciles de sinterizar: Los efectos no térmicos atribuidos a la corriente pulsada de alta densidad pueden ser cruciales para lograr la densidad total y al mismo tiempo evitar el crecimiento de grano.

- Si está desarrollando uniones de materiales novedosos (por ejemplo, cerámica a metal): Los efectos únicos del campo eléctrico en la interfaz pueden ser fundamentales para formar enlaces fuertes y limpios que son difíciles de lograr de otra manera.

En última instancia, comprender la corriente pulsada le permite tratar la SPS no solo como un horno más rápido, sino como una herramienta sofisticada para diseñar activamente la microestructura de un material utilizando un campo eléctrico.

Tabla resumen:

| Característica | Corriente pulsada en SPS | CC continua / Sinterización convencional |

|---|---|---|

| Mecanismo de calentamiento | Calentamiento Joule interno + calentamiento de matriz externo | Principalmente radiación/convección externa |

| Velocidad de calentamiento | Muy alta (hasta 1000 °C/min) | Lenta |

| Temperatura de sinterización | Más baja (en cientos de grados) | Más alta |

| Tiempo de procesamiento | Minutos a horas | Horas a días |

| Efecto clave | La alta densidad de corriente máxima permite efectos no térmicos (por ejemplo, electromigración) | Principalmente difusión térmica |

| Control de la microestructura | Excelente para preservar granos finos y nanomateriales | Propenso al crecimiento de grano |

¿Listo para lograr una densificación rápida y a baja temperatura y propiedades de material superiores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos los sistemas de Sinterización por Plasma de Chispa (SPS). Nuestras soluciones están diseñadas para investigadores e ingenieros que trabajan con metales, cerámicas, compuestos y nanomateriales que necesitan un control preciso sobre la microestructura.

Le ayudamos a:

- Consolidar materiales difíciles de sinterizar con mayor eficiencia.

- Preservar estructuras de grano a nanoescala sinterizando a temperaturas más bajas.

- Acelerar su I+D con tiempos de procesamiento rápidos inigualables por los hornos convencionales.

Desbloquee todo el potencial de la Sinterización Asistida por Campo para su laboratorio. Contacte con KINTEK hoy mismo para hablar sobre su aplicación específica y cómo nuestra tecnología SPS puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS