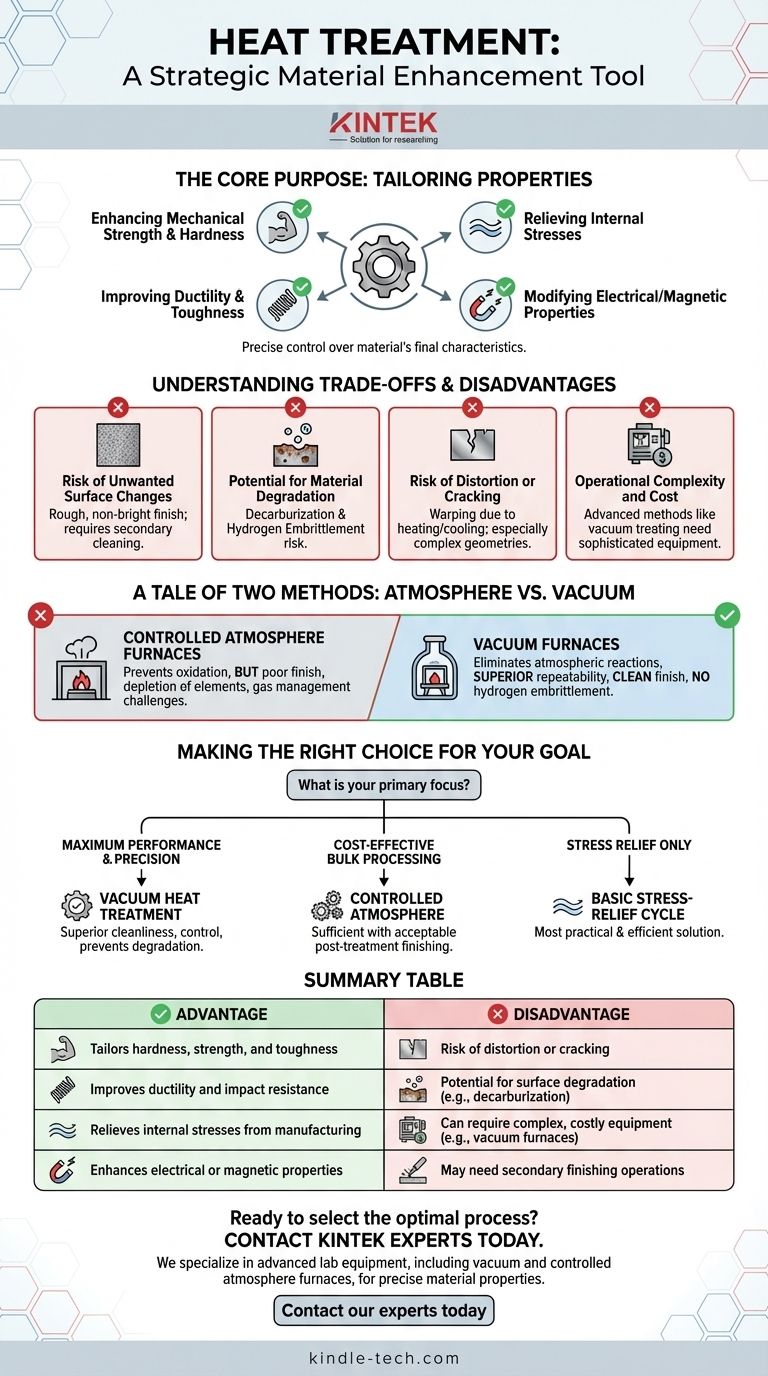

En esencia, el tratamiento térmico es un proceso altamente controlado utilizado para alterar fundamentalmente las propiedades físicas y mecánicas de un material, más comúnmente un metal como el acero. La principal ventaja es la capacidad de adaptar con precisión estas propiedades —como la dureza, la resistencia y la tenacidad— para satisfacer demandas de ingeniería específicas. Sin embargo, estos beneficios conllevan desventajas, incluyendo el riesgo de cambios superficiales no deseados, degradación del material y distorsión si el proceso no se gestiona correctamente.

La conclusión central es que el tratamiento térmico no es un proceso único, sino una categoría de técnicas. Sus "desventajas" son a menudo las compensaciones o limitaciones específicas de un método particular, que pueden mitigarse seleccionando un proceso más avanzado como el tratamiento térmico al vacío.

El Propósito Principal: Adaptar las Propiedades del Material

El tratamiento térmico otorga a los ingenieros un control preciso sobre las características finales de un material después de haber sido formado o mecanizado. Esto permite un equilibrio óptimo de propiedades que a menudo son mutuamente excluyentes en un material en bruto.

Mejora de la Resistencia Mecánica y la Dureza

Un objetivo principal es aumentar la resistencia de un material y su resistencia al desgaste y la abrasión. Esto es crítico para componentes como engranajes, herramientas y rodamientos que deben soportar un estrés mecánico significativo.

Mejora de la Ductilidad y la Tenacidad

Por el contrario, algunos procesos de tratamiento térmico están diseñados para ablandar un material, reducir su fragilidad y aumentar su tenacidad. Esto hace que el componente sea menos propenso a fracturarse bajo un impacto o carga repentinos.

Alivio de Tensiones Internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado introducen tensiones internas significativas en una pieza. Un ciclo de tratamiento térmico de alivio de tensiones puede normalizar el material, previniendo futuras distorsiones y haciéndolo más estable para operaciones posteriores.

Modificación de Otras Propiedades Clave

Más allá de las características mecánicas, el tratamiento térmico puede utilizarse para mejorar la conductividad eléctrica o las propiedades magnéticas de un material, lo cual es esencial para componentes utilizados en motores y electrónica.

Comprendiendo las Compensaciones y Desventajas

Las posibles desventajas del tratamiento térmico casi siempre están ligadas al método específico que se utiliza y al nivel de control aplicado. Elegir el proceso incorrecto para un material o objetivo dado puede introducir nuevos problemas.

Riesgo de Cambios Superficiales No Deseados

Los métodos tradicionales, como el tratamiento térmico en atmósfera controlada, pueden dejar una pieza con un acabado superficial rugoso y no brillante. Esto a menudo requiere operaciones secundarias de limpieza o acabado, lo que añade tiempo y coste.

Potencial de Degradación del Material

Un control atmosférico inadecuado puede llevar al agotamiento de elementos clave de la superficie del material, un proceso conocido como descarburación en el acero. Ciertos procesos también conllevan el riesgo de fragilización por hidrógeno, que puede hacer que los materiales de alta resistencia sean frágiles y propensos a fallar.

Riesgo de Distorsión o Agrietamiento

La propia naturaleza del calentamiento y enfriamiento de los materiales puede hacer que se deformen, distorsionen o incluso se agrieten. Este riesgo es especialmente alto para geometrías complejas o secciones delgadas si las tasas de calentamiento y enfriamiento no se gestionan con extrema precisión.

Complejidad Operativa y Costo

Los métodos avanzados de tratamiento térmico que mitigan los riesgos anteriores, como el tratamiento al vacío, requieren equipos sofisticados y costosos. Los procesos en sí mismos pueden ser complejos, implicando desafíos con la gestión de gases o el mantenimiento de un alto vacío.

Una Historia de Dos Métodos: Atmósfera vs. Vacío

La evolución de los tratamientos térmicos basados en atmósfera a los basados en vacío ilustra claramente las compensaciones.

Hornos de Atmósfera Controlada

Este método común utiliza un entorno de gas controlado para prevenir la oxidación. Sin embargo, como se ha señalado, puede resultar en un acabado superficial deficiente, agotar los elementos superficiales y presenta desafíos en la gestión y recuperación de los gases del proceso.

Hornos de Vacío

Al realizar el proceso en vacío, este método elimina por completo las reacciones con los gases atmosféricos. Esto proporciona una repetibilidad superior y un acabado superficial limpio. También evita por completo el riesgo de fragilización por hidrógeno, lo que lo convierte en una opción más segura y fiable para componentes críticos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de tratamiento térmico adecuado requiere equilibrar el resultado deseado con las compensaciones aceptables en costo, complejidad y acabado final.

- Si su enfoque principal es el máximo rendimiento y precisión: Un proceso como el tratamiento térmico al vacío es la opción superior por su limpieza, control y capacidad para prevenir la degradación del material.

- Si su enfoque principal es el procesamiento masivo rentable: Un proceso de atmósfera controlada puede ser suficiente, siempre que sea aceptable algún acabado superficial post-tratamiento.

- Si su enfoque principal es simplemente aliviar el estrés después de la fabricación: Un ciclo básico de alivio de tensiones, que es menos complejo que el endurecimiento o el templado, suele ser la solución más práctica y eficiente.

En última instancia, ver el tratamiento térmico como una herramienta estratégica para la mejora de materiales le permite seleccionar el proceso adecuado que maximiza las ventajas y minimiza los riesgos inherentes.

Tabla Resumen:

| Ventaja | Desventaja |

|---|---|

| Adapta la dureza, resistencia y tenacidad | Riesgo de distorsión o agrietamiento |

| Mejora la ductilidad y la resistencia al impacto | Potencial de degradación superficial (p. ej., descarburación) |

| Alivia las tensiones internas de la fabricación | Puede requerir equipos complejos y costosos (p. ej., hornos de vacío) |

| Mejora las propiedades eléctricas o magnéticas | Puede necesitar operaciones de acabado secundarias |

¿Listo para seleccionar el proceso de tratamiento térmico óptimo para sus materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de vacío y de atmósfera controlada, para ayudarle a lograr propiedades de material precisas minimizando riesgos como la distorsión y la degradación de la superficie. Nuestra experiencia garantiza que obtenga el equilibrio adecuado de rendimiento, costo y acabado para su aplicación específica.

Contacte a nuestros expertos hoy para discutir las necesidades de tratamiento térmico de su laboratorio y descubra cómo nuestras soluciones pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura