La principal ventaja de la Deposición Química de Vapor (CVD) sobre la oxidación térmica es su profunda versatilidad. Mientras que la oxidación es un proceso altamente especializado que hace crecer un único material (dióxido de silicio) a partir de un sustrato de silicio, el CVD es una técnica flexible que puede depositar una gran variedad de materiales diferentes sobre casi cualquier sustrato. Esto convierte al CVD en una herramienta indispensable para construir las complejas estructuras multicapa de la electrónica moderna.

La elección entre CVD y oxidación no se trata de qué proceso es universalmente "mejor", sino de comprender sus propósitos fundamentales. La oxidación hace crecer un material nativo de alta calidad consumiendo el sustrato, mientras que el CVD deposita un material separado sobre él.

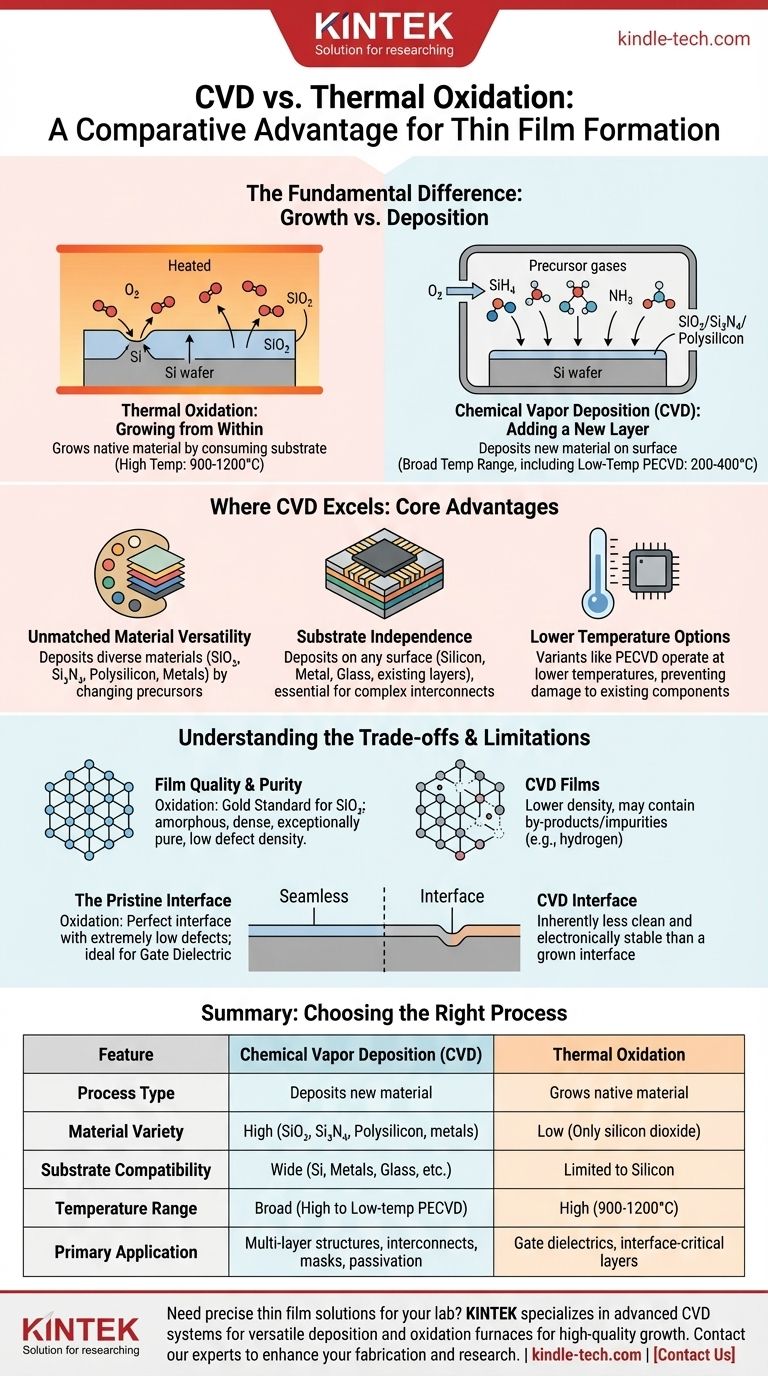

La Diferencia Fundamental: Crecimiento vs. Deposición

Para comprender las ventajas de cada método, primero debe comprender sus mecanismos centrales. No son intercambiables; son formas fundamentalmente diferentes de formar una película delgada.

Oxidación Térmica: Creciendo desde Dentro

La oxidación térmica es un proceso de crecimiento. Se calienta una oblea de silicio a una temperatura alta (típicamente 900-1200°C) en un ambiente que contiene oxígeno o vapor de agua.

Los átomos de silicio en la superficie de la oblea reaccionan con el oxígeno, consumiendo el silicio original para formar una nueva capa de dióxido de silicio (SiO₂). Este proceso es similar a la curación de una herida: la nueva capa se forma directamente a partir del material subyacente.

Deposición Química de Vapor: Añadiendo una Nueva Capa

El CVD es un proceso de deposición. Se introducen gases precursores en una cámara de reacción donde reaccionan químicamente y se descomponen, dejando una película delgada sólida en la superficie de la oblea.

Este proceso no consume el sustrato. Es como pintar una pared: se está añadiendo un material completamente nuevo sobre la superficie existente. Esto permite la creación de películas que son químicamente distintas del sustrato subyacente.

Donde el CVD Sobresale: Las Ventajas Centrales

La naturaleza de deposición del CVD le otorga varias ventajas críticas sobre la oxidación para una amplia gama de aplicaciones en la fabricación de semiconductores.

Versatilidad de Materiales Inigualable

La oxidación solo puede crear un material: dióxido de silicio a partir de una oblea de silicio.

El CVD, sin embargo, puede depositar una gran variedad de materiales simplemente cambiando los gases precursores. Esto incluye dieléctricos como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), semiconductores como polisilicio, e incluso metales.

Independencia del Sustrato

El proceso de oxidación depende completamente de tener un sustrato de silicio para consumir. No se puede utilizar para formar una capa de óxido sobre una línea metálica o una película de nitruro.

El CVD no tiene tal limitación. Puede depositar una película sobre silicio, metal, vidrio u otras capas previamente depositadas, lo que lo hace esencial para crear las interconexiones de múltiples niveles en los chips modernos.

Opciones de Temperatura Más Baja

La oxidación térmica a alta temperatura puede dañar otros componentes en un chip parcialmente fabricado, como las interconexiones de aluminio.

Aunque algunos procesos de CVD son a alta temperatura, variantes como el CVD Asistido por Plasma (PECVD) pueden operar a temperaturas mucho más bajas (por ejemplo, 200-400°C), haciéndolos seguros para etapas posteriores de fabricación.

Comprender las Compensaciones

Elegir un proceso requiere reconocer sus limitaciones. Aunque es versátil, las películas de CVD no pueden igualar la calidad única de un óxido crecido térmicamente para su propósito específico.

Calidad y Pureza de la Película

Para crear dióxido de silicio, la oxidación térmica es el estándar de oro. Produce una película amorfa, densa y excepcionalmente pura con una densidad de defectos muy baja.

Los óxidos depositados por CVD, aunque muy buenos, a menudo tienen una menor densidad y pueden contener subproductos de la reacción química, como impurezas de hidrógeno.

La Interfaz Prístina

Esta es la distinción más crítica. Debido a que el óxido térmico crece a partir del silicio, la interfaz entre el cristal de silicio y la capa de dióxido de silicio es casi perfecta, con un número extremadamente bajo de defectos electrónicos.

La interfaz creada por CVD es simplemente donde una película depositada se encuentra con el sustrato. Es inherentemente menos limpia y electrónicamente estable que una interfaz crecida térmicamente. Por esta razón, el óxido térmico es la opción innegociable para el dieléctrico de puerta crítico en un transistor.

Tomando la Decisión Correcta para su Objetivo

El proceso correcto está dictado enteramente por el requisito de ingeniería específico en cada etapa de fabricación.

- Si su enfoque principal es crear un dieléctrico de puerta de alto rendimiento para un transistor: La oxidación térmica es la única opción debido a su interfaz superior y calidad de película.

- Si su enfoque principal es depositar una capa aislante entre líneas metálicas: El CVD es la herramienta necesaria, ya que puede depositar SiO₂ u otros dieléctricos sobre varios materiales.

- Si su enfoque principal es crear una máscara dura o una capa de pasivación final: El CVD es su única opción para depositar un material requerido como el nitruro de silicio (Si₃N₄).

En última instancia, comprender la distinción fundamental entre hacer crecer una película nativa y depositar una extraña es la clave para dominar la fabricación moderna.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Oxidación Térmica |

|---|---|---|

| Tipo de Proceso | Deposita material nuevo sobre el sustrato | Hace crecer material a partir del sustrato |

| Variedad de Materiales | Alta (SiO₂, Si₃N₄, polisilicio, metales) | Baja (solo dióxido de silicio) |

| Compatibilidad de Sustrato | Amplia (silicio, metales, vidrio, capas existentes) | Limitada a sustratos de silicio |

| Rango de Temperatura | Amplio (incluyendo opciones PECVD a baja temperatura) | Alta (900-1200°C) |

| Aplicación Principal | Estructuras multicapa, interconexiones, máscaras | Dieléctricos de puerta, capas críticas de interfaz |

¿Necesita soluciones precisas de películas delgadas para su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de semiconductores. Ya sea que requiera sistemas CVD para una deposición de material versátil u hornos de oxidación para el crecimiento de alta calidad de interfaces, nuestra experiencia garantiza un rendimiento óptimo del proceso. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus capacidades de fabricación y acelerar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura