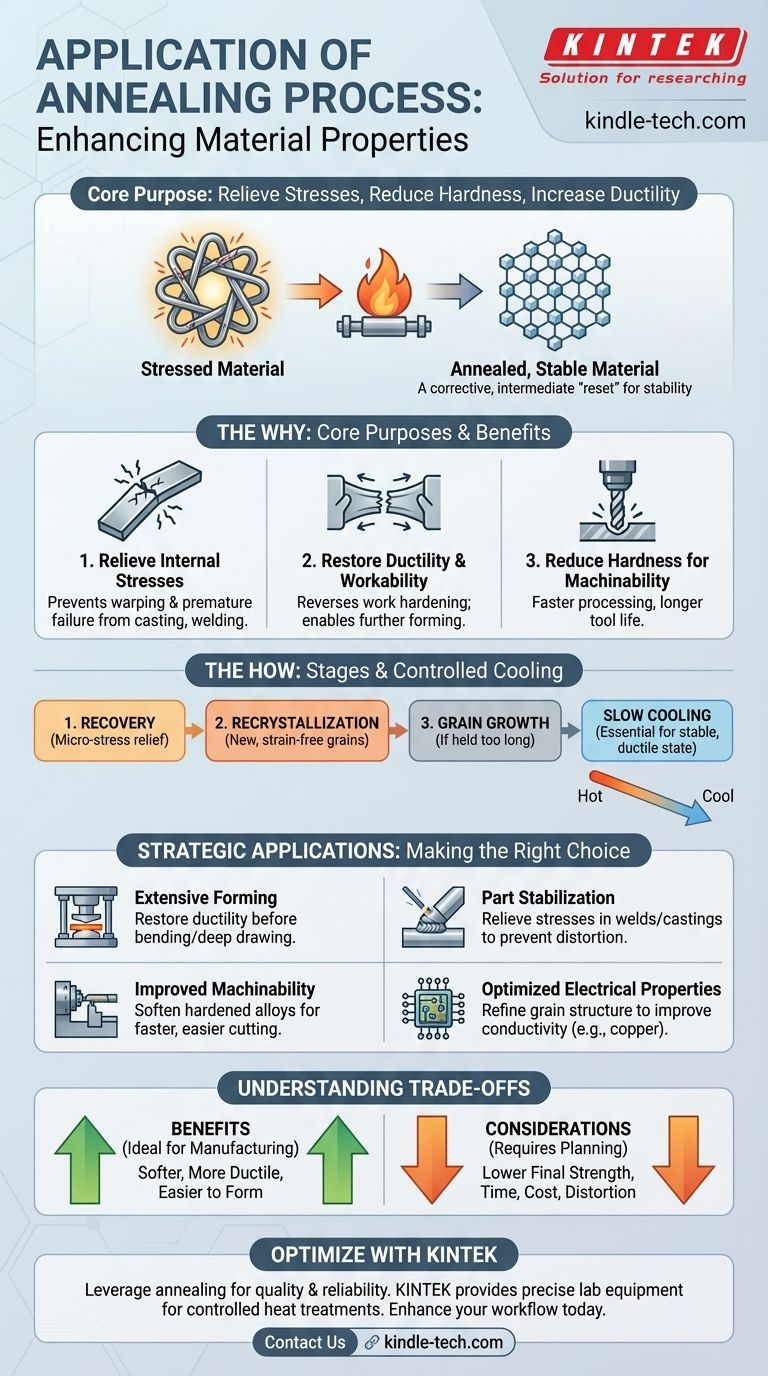

En esencia, el proceso de recocido se aplica para aliviar las tensiones internas, reducir la dureza y aumentar la ductilidad de un material. Este tratamiento térmico hace que un metal sea más trabajable y menos propenso a fallar al revertir los efectos negativos de los procesos de fabricación como la fundición, la soldadura y el conformado en frío.

El recocido no debe verse como un paso final, sino como un proceso intermedio crucial. Es una herramienta estratégica utilizada para "restablecer" las propiedades de un material, haciéndolo más estable y trabajable para operaciones de fabricación posteriores o para asegurar su integridad estructural a largo plazo.

El propósito principal: revertir la tensión y la dureza del material

El recocido es un tratamiento térmico correctivo. Sus aplicaciones se entienden mejor al observar los problemas que resuelve, que suelen introducirse durante las etapas de fabricación anteriores.

Alivio de tensiones internas

Procesos como la fundición, la forja y la soldadura introducen inmensas tensiones internas en un material a medida que se enfría de manera desigual. Estas tensiones ocultas pueden hacer que una pieza se deforme con el tiempo o provocar grietas y fallas prematuras bajo carga.

El recocido calienta el material a una temperatura donde sus átomos pueden reorganizarse en un estado más ordenado y de menor energía. Esto alivia las tensiones internas y crea una estructura interna más uniforme y estable.

Restauración de la ductilidad y la trabajabilidad

Cuando se dobla, estira o forma un metal a temperatura ambiente (un proceso llamado trabajo en frío), este se vuelve más fuerte pero también más duro y quebradizo. Este fenómeno se conoce como endurecimiento por trabajo.

Si se continúa trabajando un material endurecido, eventualmente se agrietará. El recocido revierte los efectos del endurecimiento por trabajo, restaurando la ductilidad del material (su capacidad de deformarse sin romperse), lo que permite un mayor conformado y moldeado.

Reducción de la dureza para una mejor maquinabilidad

Los materiales extremadamente duros son difíciles y lentos de cortar, taladrar o mecanizar. Esto no solo aumenta el tiempo de producción, sino que también provoca un rápido desgaste en las herramientas de corte.

Al reducir la dureza del material, el recocido mejora significativamente su maquinabilidad. Un material más blando es más fácil de procesar, lo que lleva a ciclos de producción más rápidos y una vida útil más larga de las herramientas.

Cómo el recocido logra estos resultados

La transformación no es magia; es una manipulación controlada de la estructura cristalina del material. El proceso se define por sus tres etapas y, lo más importante, por su velocidad de enfriamiento.

Las tres etapas de la transformación

A medida que el material se calienta, progresa a través de tres etapas distintas:

- Recuperación: Las tensiones internas comienzan a aliviarse a nivel microscópico.

- Recristalización: Se empiezan a formar nuevos granos libres de deformación, reemplazando los granos deformados creados por el endurecimiento por trabajo. Aquí es donde la dureza se reduce significativamente y la ductilidad se restaura.

- Crecimiento de grano: Si se mantiene a temperatura durante demasiado tiempo, los nuevos granos comenzarán a fusionarse y crecer, lo que a veces puede afectar negativamente las propiedades del material.

El papel crítico del enfriamiento controlado

Después de mantener el metal a la temperatura de recocido, se enfría a una velocidad muy lenta y controlada. Este enfriamiento lento es esencial.

Permite que la estructura cristalina recién formada se asiente en su estado más estable, de baja tensión y dúctil. Un enfriamiento demasiado rápido atraparía las tensiones y crearía una estructura más dura y quebradiza, lo que anularía el propósito del recocido.

Comprendiendo las compensaciones

Aunque potente, el recocido es un proceso con resultados específicos y compensaciones inherentes que son fundamentales de entender.

Suavidad vs. Resistencia final

El resultado principal del recocido es un material más blando, más dúctil y menos resistente. Si bien esto es ideal para la fabricación y el conformado, a menudo es lo opuesto a lo que se requiere para la vida útil del producto final.

Debido a esto, el recocido es frecuentemente un paso intermedio. Una vez completados todos los mecanizados y conformados, una pieza puede someterse a un tratamiento térmico diferente, como el endurecimiento y el temple, para lograr la resistencia y tenacidad finales deseadas.

Tiempo, costo y distorsión

El proceso de recocido requiere hornos especializados, control preciso de la temperatura y largos tiempos de ciclo, especialmente durante la fase de enfriamiento lento. Esto añade tiempo y costo al flujo de trabajo general de fabricación.

Además, calentar un componente a altas temperaturas puede causar distorsión, especialmente en piezas grandes o complejas. Esto debe anticiparse y planificarse.

Tomando la decisión correcta para su objetivo

Aplique el recocido estratégicamente basándose en el problema específico que necesita resolver en su proceso de fabricación.

- Si su enfoque principal es el conformado extenso: Recueza el material antes o entre las operaciones de conformado para restaurar la ductilidad y evitar el agrietamiento durante el embutido profundo, el doblado o el estampado.

- Si su enfoque principal es estabilizar una pieza después de la fabricación: Utilice el recocido para aliviar las tensiones internas en los conjuntos soldados o componentes fundidos para evitar futuras distorsiones y mejorar la integridad estructural.

- Si su enfoque principal es mejorar la maquinabilidad: Recueza una aleación endurecida o tenaz para ablandarla, reduciendo así el tiempo de mecanizado y prolongando la vida útil de sus herramientas de corte.

- Si su enfoque principal es optimizar las propiedades eléctricas: En algunos materiales, como el cobre, el recocido puede mejorar la conductividad eléctrica al refinar la estructura del grano.

En última instancia, el recocido es una herramienta fundamental para controlar las propiedades mecánicas de un material para satisfacer sus necesidades de fabricación.

Tabla resumen:

| Objetivo de la aplicación | Beneficio clave del recocido |

|---|---|

| Conformado extenso | Restaura la ductilidad, previene el agrietamiento durante el doblado o estampado. |

| Estabilización de piezas | Alivia las tensiones internas en soldaduras o fundiciones para prevenir la distorsión. |

| Maquinabilidad mejorada | Ablanda aleaciones endurecidas para un mecanizado más rápido y una vida útil más larga de la herramienta. |

| Propiedades eléctricas optimizadas | Refina la estructura del grano para mejorar la conductividad en materiales como el cobre. |

Optimice las propiedades de su material con KINTEK

¿Su proceso de fabricación implica soldadura, fundición o trabajo en frío? El proceso de recocido es un paso crítico para aliviar las tensiones internas, restaurar la ductilidad y mejorar la maquinabilidad de sus materiales, asegurando productos finales de mayor calidad y más fiables.

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para tratamientos térmicos controlados. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr un rendimiento óptimo del material.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo y la integridad de sus materiales. Construyamos algo más fuerte juntos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más