En esencia, la calcinación es una técnica analítica utilizada para determinar la cantidad de material inorgánico no combustible en una muestra. Es un proceso de combustión controlada donde todas las sustancias orgánicas se queman, dejando solo el residuo mineral, o "ceniza". Esto se usa ampliamente en la industria alimentaria para cuantificar el contenido mineral total de los productos alimenticios.

El propósito principal de la calcinación es aislar y cuantificar los componentes inorgánicos de un material. Al eliminar toda la materia orgánica mediante oxidación a alta temperatura, proporciona una medida directa del contenido mineral total, un parámetro crítico en el control de calidad y el análisis nutricional.

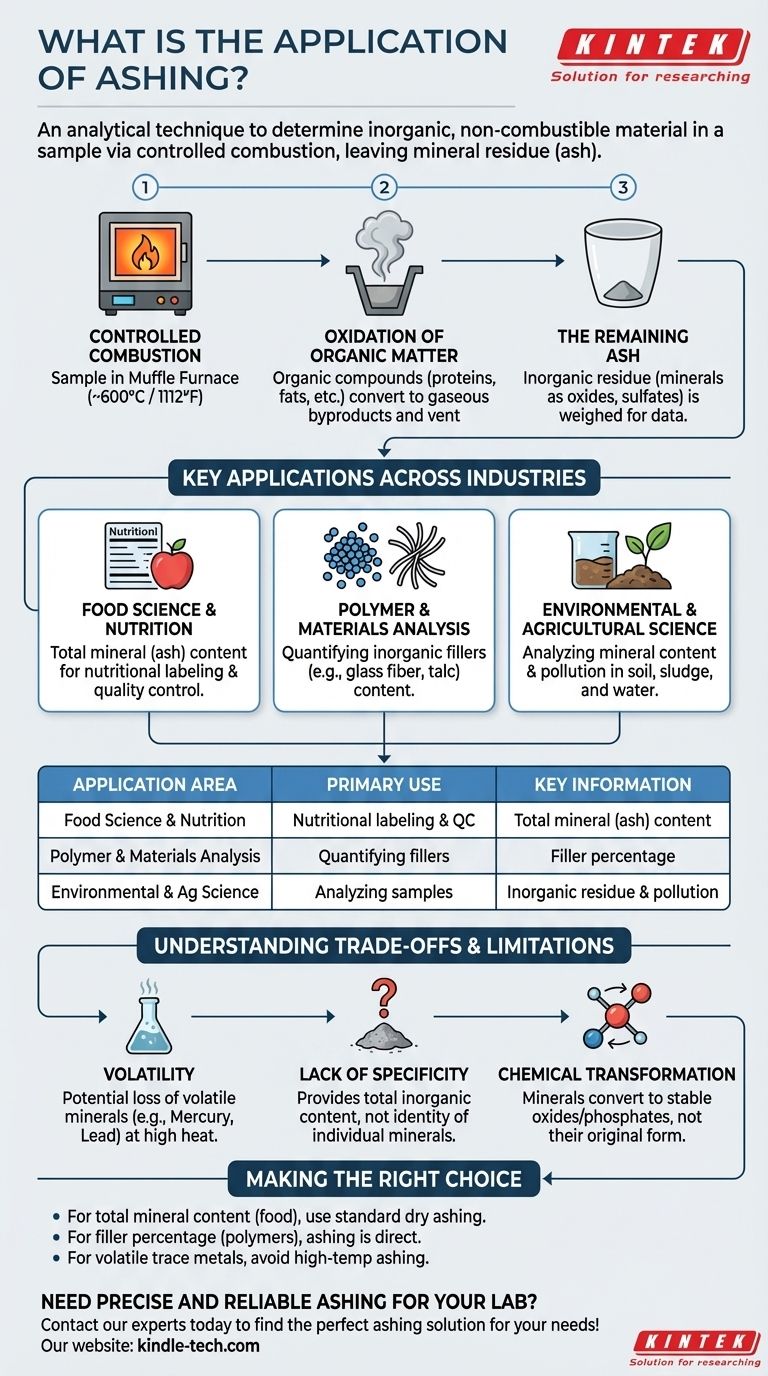

El Principio Fundamental de la Calcinación

Para comprender su aplicación, primero debe comprender cómo funciona la calcinación. Es un proceso de descomposición térmica que aprovecha las diferentes propiedades de los compuestos orgánicos e inorgánicos.

Combustión Controlada

El proceso se realiza típicamente en un horno de mufla de alta temperatura. Se coloca una muestra previamente pesada en su interior y se calienta en presencia de aire, generalmente a una temperatura de alrededor de 600 °C (1112 °F).

Oxidación de la Materia Orgánica

A esta alta temperatura, los componentes orgánicos de la muestra (como proteínas, grasas y carbohidratos) reaccionan con el oxígeno y se queman. Se convierten en subproductos gaseosos como dióxido de carbono y vapor de agua, que luego se ventilan desde el horno.

La Ceniza Restante

El material que queda es el residuo inorgánico. Estas sustancias no combustibles, principalmente minerales, se convierten en formas más estables como óxidos, sulfatos y fosfatos. El peso de esta ceniza es lo que proporciona los datos analíticos clave.

Aplicaciones Clave en Diversas Industrias

Si bien su uso en la ciencia de los alimentos es prominente, el principio de la calcinación se aplica en varios campos para el control de calidad y la caracterización de materiales.

Ciencia y Nutrición de los Alimentos

Esta es la aplicación más común. El contenido total de cenizas es un parámetro requerido en muchas etiquetas nutricionales, ya que representa la cantidad total de minerales. Es una forma rápida y efectiva de medir el valor nutricional no orgánico de un producto alimenticio.

Análisis de Polímeros y Materiales

En la industria de plásticos y compuestos, la calcinación se utiliza para determinar el contenido de rellenos inorgánicos. Materiales como la fibra de vidrio, el talco o el carbonato de calcio a menudo se añaden a los polímeros para mejorar sus propiedades. La calcinación quema la matriz polimérica, dejando el relleno para ser pesado.

Ciencias Ambientales y Agrícolas

La calcinación se utiliza para analizar el contenido mineral del suelo, el residuo inorgánico en lodos o la materia particulada recolectada de muestras de agua. Esto ayuda a evaluar la calidad del suelo, los niveles de contaminación y la composición ambiental.

Comprensión de las Ventajas y Limitaciones

La calcinación es una herramienta poderosa, pero es un instrumento destructivo y algo impreciso. Comprender sus limitaciones es crucial para una interpretación precisa de los resultados.

El Problema de la Volatilidad

Un inconveniente significativo es la posible pérdida de minerales volátiles. Ciertos elementos y sus compuestos (como el mercurio, el plomo y algunos haluros) pueden vaporizarse y perderse a las altas temperaturas utilizadas en la calcinación en seco. Esto puede llevar a una subestimación del contenido mineral real.

Falta de Especificidad

Una prueba de calcinación estándar proporciona el contenido inorgánico total, no la identidad o cantidad de minerales individuales. Le dice cuánta ceniza hay, pero no de qué está hecha esa ceniza. Se requieren técnicas analíticas posteriores, como la espectroscopia, para identificar elementos específicos.

Transformación Química

El alto calor cambia fundamentalmente la forma química de los minerales. Lo que se pesa son principalmente óxidos y fosfatos, no los minerales tal como existían originalmente en la muestra. Esta es una distinción importante para el análisis químico avanzado.

Tomar la Decisión Correcta para su Objetivo

Aplicar la calcinación de manera efectiva depende completamente de lo que necesite medir.

- Si su enfoque principal es el contenido mineral total para el etiquetado nutricional: La calcinación en seco estándar es un método eficiente y aceptado por la industria para este propósito.

- Si su enfoque principal es determinar el porcentaje de relleno en un polímero: La calcinación es un método excelente y directo para cuantificar la carga de relleno inorgánico.

- Si su enfoque principal es analizar metales traza específicos, potencialmente volátiles: Debe evitar la calcinación a alta temperatura y, en su lugar, utilizar la calcinación húmeda o métodos espectroscópicos directos.

Comprender tanto el propósito como las limitaciones de la calcinación es clave para aprovecharla como una herramienta analítica eficaz.

Tabla Resumen:

| Área de Aplicación | Uso Principal de la Calcinación | Información Clave Obtenida |

|---|---|---|

| Ciencia y Nutrición de los Alimentos | Etiquetado nutricional y control de calidad | Contenido mineral (ceniza) total |

| Análisis de Polímeros y Materiales | Cuantificación de rellenos inorgánicos (ej., fibra de vidrio) | Porcentaje de relleno en un material |

| Ciencias Ambientales y Agrícolas | Análisis de muestras de suelo, lodos y agua | Residuo inorgánico y niveles de contaminación |

¿Necesita una calcinación precisa y confiable para su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos hornos de mufla esenciales para procedimientos de calcinación precisos. Ya sea que trabaje en ciencia de los alimentos, pruebas de materiales o análisis ambiental, nuestras soluciones le ayudan a lograr resultados consistentes y confiables para su control de calidad e investigación.

¡Contacte a nuestros expertos hoy mismo para encontrar la solución de calcinación perfecta para las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se calibra un horno mufla? Logre un control de temperatura preciso para su laboratorio

- ¿Qué es un horno de mufla en el medio ambiente? Logre un calentamiento limpio y libre de contaminantes

- ¿Necesita precalentar el crisol limpio antes de usarlo? Evite el choque térmico y asegure la precisión del proceso

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro y a alta temperatura