En química analítica, el método de calcinación es un proceso utilizado para determinar la cantidad total de contenido mineral inorgánico dentro de una muestra. Funciona calentando la muestra a alta temperatura en presencia de aire, lo que provoca que todos los compuestos orgánicos se combustionen y se conviertan en gases. El material que queda es la ceniza inorgánica no combustible, que representa el contenido mineral total.

El propósito principal de la calcinación es eliminar toda la materia orgánica de una muestra para aislar y cuantificar el residuo inorgánico. La elección entre los métodos principales, calcinación seca o húmeda, depende de las características de la muestra y de la necesidad de preservar los minerales volátiles.

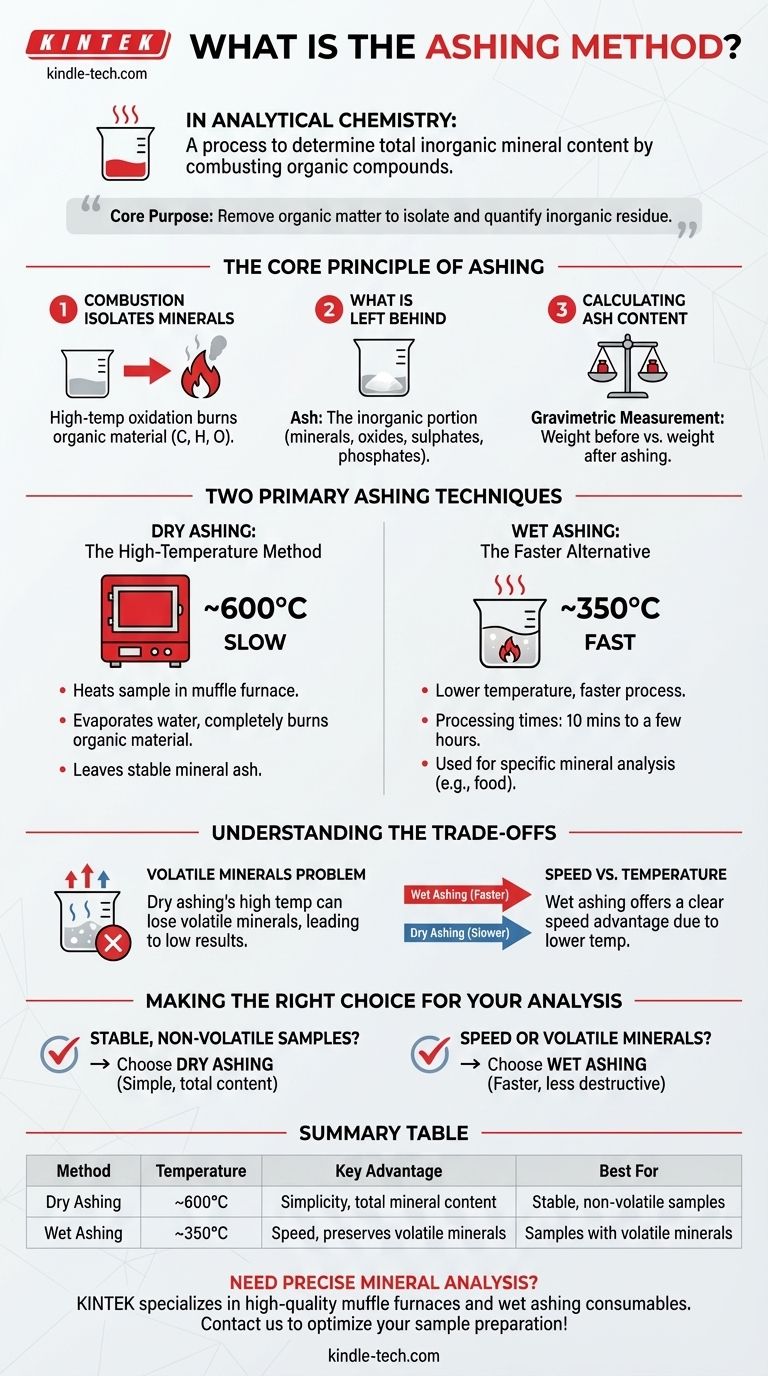

El principio fundamental de la calcinación

Cómo la combustión aísla los minerales

El proceso fundamental se basa en la oxidación a alta temperatura. Cuando se calienta una muestra preparada, el material orgánico —compuestos compuestos principalmente de carbono, hidrógeno y oxígeno— reacciona con el oxígeno del aire y se quema.

Lo que queda

La sustancia restante, o ceniza, es la porción inorgánica de la muestra que no se combustiona. Este residuo consiste en minerales que se transforman en formas más estables como óxidos, sulfatos y fosfatos.

Cálculo del contenido de cenizas

El análisis es una forma de medición gravimétrica. El porcentaje de contenido de cenizas se calcula en función de la diferencia de peso de la muestra antes y después de que finalice el proceso de calcinación.

Dos técnicas principales de calcinación

Calcinación en seco: el método de alta temperatura

La calcinación en seco es una técnica común que implica calentar una muestra en un horno mufla de alta temperatura, típicamente alrededor de 600°C.

A esta temperatura, primero se elimina toda el agua mediante evaporación. Luego, el material orgánico restante se quema por completo, dejando solo la ceniza mineral estable.

Calcinación en húmedo: la alternativa más rápida

La calcinación en húmedo es otro método ampliamente utilizado, especialmente para muestras de alimentos, que opera a una temperatura más baja de aproximadamente 350°C.

Esta técnica es significativamente más rápida que la calcinación en seco, con tiempos de procesamiento que oscilan entre solo 10 minutos y unas pocas horas. Se utiliza para preparar muestras para el análisis de minerales específicos.

Comprensión de las compensaciones

El problema de los minerales volátiles

El principal inconveniente de la calcinación en seco es su alta temperatura. Si la muestra contiene minerales volátiles, estos pueden perderse durante el proceso, lo que lleva a una medición inexacta y artificialmente baja del contenido total de cenizas.

Velocidad frente a temperatura

La calcinación en húmedo ofrece una clara ventaja en velocidad. Su temperatura de funcionamiento más baja la convierte en un proceso más rápido de principio a fin.

Elección basada en la composición de la muestra

El factor más crítico en la elección de un método es la naturaleza de la muestra en sí. La presencia de materiales volátiles hace que el calor elevado de un horno mufla sea un pasivo significativo para un análisis preciso.

Tomar la decisión correcta para su análisis

Elegir el método de calcinación correcto es esencial para obtener datos precisos y fiables sobre el contenido mineral de su muestra.

- Si su enfoque principal es el análisis de muestras estables y no volátiles: La calcinación en seco es un método sencillo y eficaz para determinar el contenido mineral total.

- Si su enfoque principal es la velocidad o el análisis de muestras con minerales potencialmente volátiles: La calcinación en húmedo es la opción superior debido a su tiempo de procesamiento más rápido y a una temperatura más baja y menos destructiva.

En última instancia, comprender la composición de su muestra es la clave para seleccionar el método de calcinación correcto para un análisis mineral preciso.

Tabla de resumen:

| Método | Temperatura | Ventaja clave | Mejor para |

|---|---|---|---|

| Calcinación en seco | ~600°C | Simplicidad, contenido mineral total | Muestras estables y no volátiles |

| Calcinación en húmedo | ~350°C | Velocidad, preserva minerales volátiles | Muestras con minerales volátiles |

¿Necesita un análisis mineral preciso en su laboratorio? Elegir el método de calcinación adecuado es fundamental para obtener resultados precisos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos mufla fiables para la calcinación en seco y consumibles para la calcinación en húmedo. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para las necesidades específicas de su laboratorio. ¡Contáctenos hoy para optimizar su proceso de preparación de muestras!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la característica principal de un horno mufla? Desbloquee Calentamiento Puro y Libre de Contaminación

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cuál es la temperatura más alta de un horno? Desbloqueando los límites del calor extremo