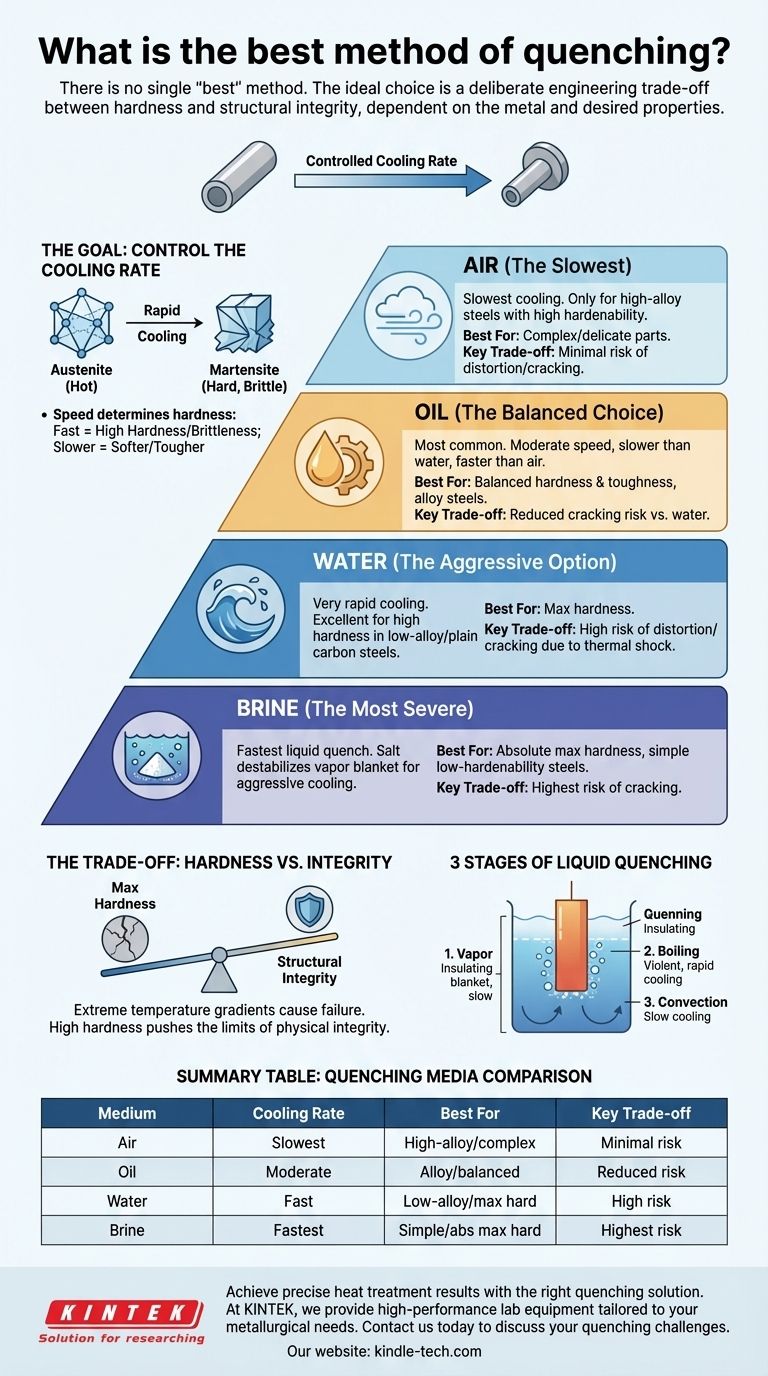

No existe un único "mejor" método de enfriamiento. El método ideal depende completamente del tipo de metal que se esté tratando y de las propiedades específicas que se necesiten lograr, como la máxima dureza o la estabilidad dimensional. Los templantes más comunes son el aire, el aceite, el agua y la salmuera, cada uno de los cuales ofrece una velocidad de enfriamiento diferente y sus correspondientes ventajas y desventajas.

El "mejor" método de enfriamiento es aquel que enfría un metal específico lo suficientemente rápido como para lograr la transformación metalúrgica deseada, sin enfriarlo tan rápido que provoque que la pieza se agriete, se deforme o desarrolle tensiones internas. La elección es una compensación de ingeniería deliberada entre la dureza y la integridad estructural.

El objetivo del enfriamiento: controlar la velocidad de enfriamiento

El enfriamiento no se trata simplemente de enfriar metal caliente. Es un proceso térmico preciso diseñado para fijar una estructura cristalina específica.

La carrera hacia la dureza

Para los aceros, calentar el metal transforma su estructura interna en un estado llamado austenita. El objetivo del enfriamiento es enfriar el acero tan rápidamente que la austenita no tenga tiempo de volver a sus formas más blandas.

En cambio, este enfriamiento rápido atrapa la estructura en un estado duro y quebradizo conocido como martensita. La velocidad de este proceso de enfriamiento es el factor más importante que determina la dureza final de la pieza.

Por qué la velocidad de enfriamiento lo es todo

La velocidad de enfriamiento dicta directamente las propiedades finales. Un enfriamiento muy rápido produce un alto porcentaje de martensita, lo que resulta en una dureza extrema pero también en una fragilidad significativa.

Un enfriamiento más lento puede no formar tanta martensita, lo que lleva a una pieza final más blanda pero más dúctil y tenaz. La clave es hacer coincidir la velocidad de enfriamiento con los requisitos del material.

Un desglose de los medios de enfriamiento comunes

Cada medio de enfriamiento elimina el calor a una velocidad diferente. Comprender esta jerarquía es fundamental para seleccionar el proceso correcto.

Aire (el más lento)

El enfriamiento por aire, o "normalización", proporciona la velocidad de enfriamiento más lenta. Es adecuado solo para ciertos aceros de alta aleación que tienen una templabilidad muy alta, la capacidad innata de formar martensita incluso con un enfriamiento lento.

El principal beneficio del enfriamiento por aire es el riesgo mínimo de distorsión o agrietamiento, lo que lo hace ideal para piezas complejas o delicadas hechas de materiales apropiados.

Aceite (la elección equilibrada)

El aceite es el templante más utilizado porque ofrece una velocidad de enfriamiento equilibrada: más lenta y menos severa que el agua, pero mucho más rápida que el aire.

Esta velocidad moderada proporciona una buena combinación de dureza y tenacidad al tiempo que reduce significativamente el riesgo de agrietamiento en comparación con métodos más agresivos.

Agua (la opción agresiva)

El agua elimina el calor muy rápidamente, lo que la hace excelente para lograr una alta dureza en aceros de baja aleación o al carbono que requieren un enfriamiento rápido.

Sin embargo, su velocidad es también su mayor desventaja. El intenso choque térmico crea tensiones internas masivas, lo que conlleva un alto riesgo de distorsión y agrietamiento por enfriamiento, especialmente en formas complejas.

Salmuera (la más severa)

Una solución de sal y agua (salmuera) proporciona el enfriamiento líquido más rápido posible. La sal desestabiliza la capa de vapor que se forma alrededor de la pieza caliente, lo que permite una transferencia de calor más consistente y agresiva.

La salmuera se utiliza cuando se requiere la máxima dureza absoluta para aceros simples de baja templabilidad. El riesgo de agrietamiento es incluso mayor que con agua pura.

Comprender las compensaciones: dureza vs. integridad

Elegir un método de enfriamiento es un acto de equilibrio. Buscar la máxima dureza a menudo compromete la integridad física del componente.

Las tres etapas del enfriamiento líquido

Cuando una pieza caliente entra en un líquido como aceite o agua, el proceso de enfriamiento ocurre en tres fases distintas.

- La etapa de vapor: Una manta aislante de vapor rodea inmediatamente la pieza. El enfriamiento es relativamente lento e irregular en esta etapa.

- La etapa de ebullición: La manta de vapor colapsa y comienza una ebullición violenta en la superficie de la pieza. Aquí es donde la transferencia de calor es más rápida y ocurre la mayor parte del endurecimiento.

- La etapa de convección: La temperatura de la superficie desciende por debajo del punto de ebullición del líquido. El enfriamiento se ralentiza drásticamente, ahora impulsado por la convección simple.

El riesgo de agrietamiento y distorsión

Los gradientes de temperatura extremos causados por un enfriamiento rápido son la causa principal de falla. A medida que la superficie de la pieza se enfría y se contrae rápidamente, el interior aún caliente resiste este cambio, creando una inmensa tensión interna que puede deformar la pieza o hacer que se agriete.

La templabilidad del material importa

Las diferentes aleaciones de acero están diseñadas con diferentes niveles de templabilidad. Un acero con alto contenido de carbono como el W1 necesita un enfriamiento muy rápido (agua/salmuera) para endurecerse. En contraste, un acero para herramientas de endurecimiento al aire como el A2 es rico en aleaciones que le permiten formar martensita incluso cuando se enfría lentamente en el aire. Usar agua en A2 casi con certeza lo haría añicos.

Seleccionar el templante adecuado para su objetivo

Base su decisión en el material que está utilizando y las propiedades que necesita priorizar.

- Si su objetivo principal es la máxima dureza en una pieza de acero al carbono simple: Use salmuera o agua, pero sea plenamente consciente del alto riesgo de agrietamiento y planifique en consecuencia.

- Si su objetivo principal es un buen equilibrio de dureza y tenacidad en un acero aleado: El aceite es la opción más confiable y común, ofreciendo excelentes resultados con un riesgo manejable de distorsión.

- Si su objetivo principal es minimizar la distorsión en una pieza sensible hecha de un acero de alta aleación: El aire o un aceite de enfriamiento especializado de baja velocidad es el camino correcto, siempre que el acero tenga suficiente templabilidad.

En última instancia, un enfriamiento exitoso es el resultado de una elección deliberada, no de la búsqueda de una única "mejor" solución.

Tabla resumen:

| Medio de Enfriamiento | Velocidad de Enfriamiento | Mejor para | Compensación clave |

|---|---|---|---|

| Aire | Más lenta | Aceros de alta aleación, piezas complejas | Riesgo mínimo de agrietamiento/distorsión |

| Aceite | Moderada (Equilibrada) | Aceros aleados, dureza y tenacidad equilibradas | Riesgo de agrietamiento reducido vs. agua |

| Agua | Rápida | Aceros de baja aleación/carbono, dureza máxima | Alto riesgo de agrietamiento y distorsión |

| Salmuera | Más rápida | Aceros al carbono simples, dureza máxima absoluta | Mayor riesgo de agrietamiento |

Logre resultados precisos de tratamiento térmico con la solución de enfriamiento adecuada.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a las necesidades metalúrgicas específicas de su laboratorio. Ya sea que trabaje con aceros de endurecimiento al aire o requiera un enfriamiento agresivo con salmuera, nuestra experiencia garantiza que logre el equilibrio perfecto entre dureza e integridad estructural.

Contáctenos hoy para discutir sus desafíos de enfriamiento y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia de su proceso y la calidad de su producto.

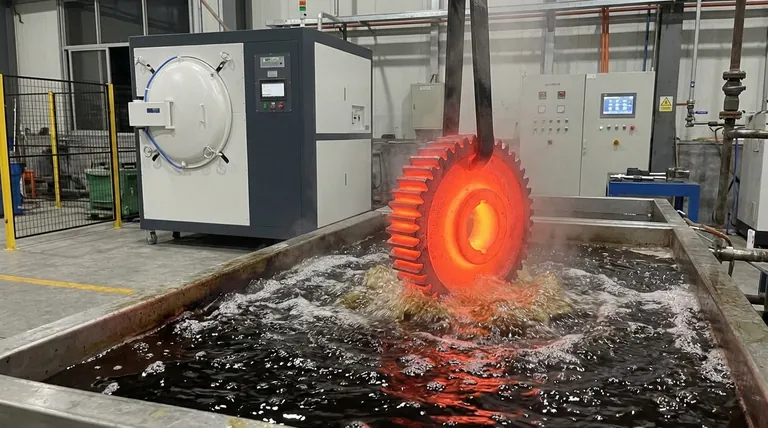

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué se requiere un horno de secado al vacío para los agentes de curado de epoxi? Prevenir burbujas y garantizar la pureza química

- ¿Cómo influye el entorno del horno de vacío en el polvo de rutenio sinterizado? Lograr alta pureza y densidad teórica

- ¿Cuáles son los mecanismos del proceso de sinterización? Desbloquee materiales más fuertes y densos

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Cuál es el papel de un horno de vacío durante la fase de deshidratación de la electrólisis de sales fundidas? Garantizar la estabilidad del proceso

- ¿Cuánto cuesta la carburación? Un desglose detallado de los factores de precio y cómo presupuestar

- ¿Cuál es la función de un horno de tratamiento térmico de alto vacío en IDHT? Master Silicide Diffusion Bonding

- ¿Cuáles son las ventajas técnicas de usar un horno RMI? Logre cerámicas de alta densidad con precisión