La Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para hacer crecer una película delgada sólida y de alta pureza sobre una superficie, conocida como sustrato. Funciona introduciendo gases reactivos (precursores) en una cámara, los cuales luego reaccionan químicamente o se descomponen en la superficie del sustrato, dejando una capa del material deseado. Este método es fundamental para la producción de electrónica moderna y materiales avanzados.

La CVD no es simplemente una técnica de recubrimiento; es un proceso de síntesis química precisa que ocurre directamente sobre una superficie. Esto permite la construcción átomo por átomo de películas de alto rendimiento, lo que la convierte en una tecnología esencial para las industrias de semiconductores, aeroespacial y de ciencia de materiales.

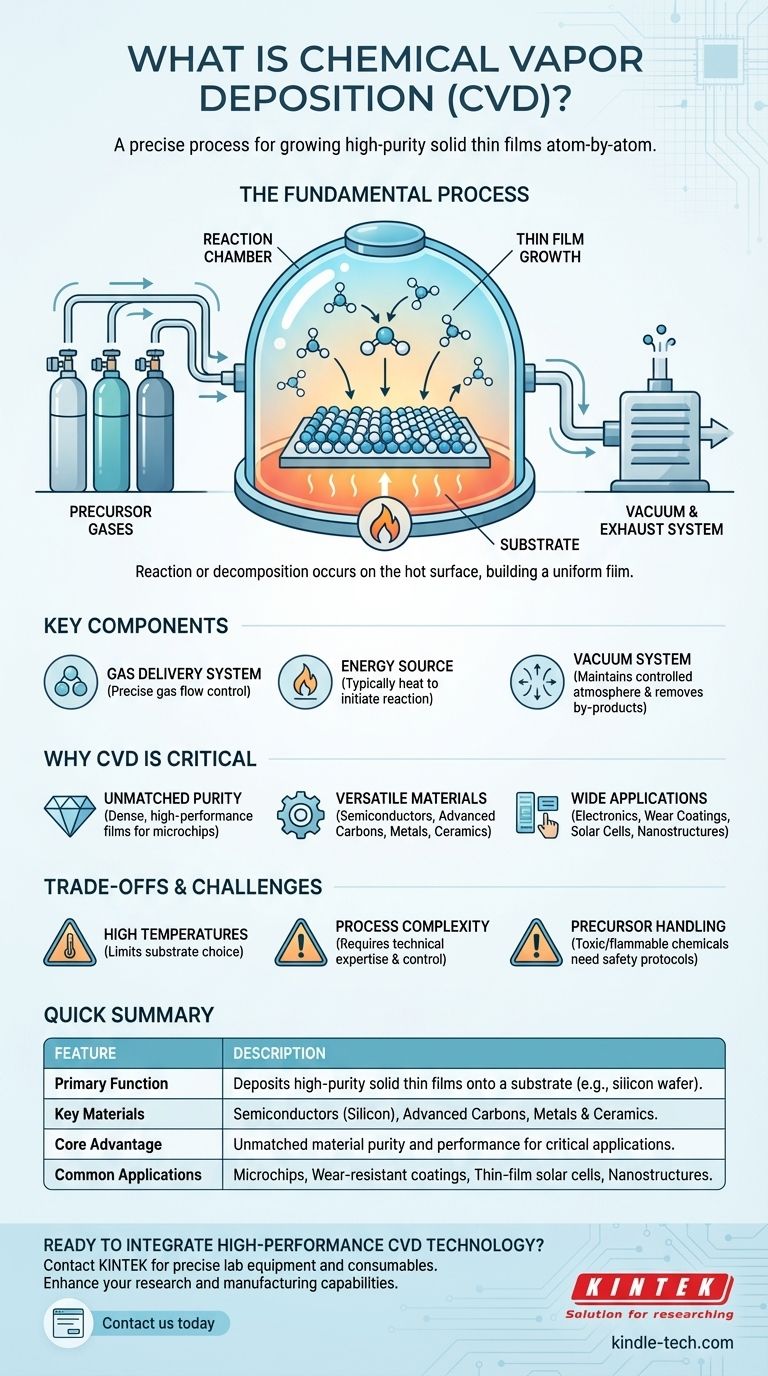

Cómo funciona fundamentalmente la deposición química de vapor

Para entender la CVD, es mejor pensar en ella como la construcción de un material a partir de sus ingredientes químicos en un entorno altamente controlado. El proceso se basa en varios componentes clave y una secuencia precisa de eventos.

Los componentes centrales de un sistema CVD

Un sistema CVD típico consta de una cámara de reacción donde tiene lugar la deposición. Un sistema de suministro de gas introduce con precisión uno o más gases precursores volátiles en la cámara. Una fuente de energía (a menudo calor) proporciona la energía necesaria para iniciar la reacción química, mientras que un sistema de vacío elimina el aire y mantiene una atmósfera controlada. Finalmente, un sistema de escape maneja de forma segura cualquier subproducto volátil generado durante el proceso.

El proceso de deposición explicado

Primero, el sustrato, el objeto a recubrir, como una oblea de silicio, se coloca dentro de la cámara de reacción. Luego, la cámara se sella al vacío para eliminar cualquier contaminante.

A continuación, se introducen gases precursores específicos que contienen los elementos de la película deseada. Se aplica energía, típicamente calentando el sustrato, lo que hace que los gases reaccionen o se descompongan en la superficie caliente.

Esta reacción química da como resultado la deposición de un material sólido, formando una película delgada que crece capa por capa sobre el sustrato. Cualquier subproducto gaseoso de la reacción se elimina continuamente de la cámara mediante el flujo de gas y el sistema de escape.

¿Qué hace que la CVD sea una tecnología crítica?

El uso generalizado de la CVD se debe a su capacidad para producir materiales con una calidad y versatilidad excepcionales, lo cual es imposible de lograr con muchos otros métodos.

Pureza y rendimiento inigualables

Debido a que el proceso ocurre en un entorno de vacío controlado con gases precursores de alta pureza, la CVD puede producir películas extremadamente densas y de alta pureza. Esto da como resultado materiales con propiedades eléctricas, ópticas y mecánicas superiores, que son críticas para aplicaciones de alto rendimiento como los microchips.

Versatilidad de materiales y sustratos

La CVD es increíblemente versátil. Se puede utilizar para depositar una amplia gama de materiales, que incluyen:

- Semiconductores: Silicio, nitruro de silicio, dióxido de silicio

- Carbonos avanzados: Diamante, grafeno, nanotubos y nanofibras de carbono

- Metales y cerámicas: Tungsteno, nitruro de titanio y varios dieléctricos de alto-k

Este proceso se puede aplicar a muchos sustratos diferentes, incluidos metales, cerámicas y vidrio, lo que lo hace adaptable en numerosas industrias.

Amplia gama de aplicaciones industriales

Esta versatilidad permite que la CVD sea una tecnología fundamental en varios sectores clave. Se utiliza para depositar películas delgadas en semiconductores en la electrónica, crear recubrimientos resistentes al desgaste y a la corrosión para herramientas de corte, y depositar materiales fotovoltaicos para células solares de película delgada.

Comprensión de las compensaciones y desafíos

Aunque es potente, la CVD es un proceso complejo con requisitos y limitaciones específicas que deben considerarse.

Requisito de altas temperaturas

Los procesos de CVD tradicionales a menudo requieren temperaturas muy altas para impulsar las reacciones químicas. Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar, ya que algunos pueden no soportar el calor sin deformarse o fundirse.

Complejidad del proceso y experiencia

Operar el equipo de CVD requiere un alto nivel de habilidad técnica y control del proceso. Factores como la temperatura, la presión, las tasas de flujo de gas y la química deben gestionarse meticulosamente para lograr una película uniforme y de alta calidad. Esta complejidad aumenta tanto los costos del equipo como los operativos.

Manejo de productos químicos precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sofisticados, sistemas de manejo de gases y tratamiento de gases de escape para garantizar una operación segura y mitigar el impacto ambiental.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición depende completamente de los requisitos específicos de material y rendimiento de su proyecto.

- Si su enfoque principal es la máxima pureza y rendimiento del material: La CVD es el estándar de la industria para crear las películas de alta pureza y sin defectos requeridas para semiconductores y óptica avanzada.

- Si su enfoque principal es crear nanoestructuras avanzadas: La CVD es un método dominante y esencial para cultivar materiales con estructuras únicas, como nanotubos de carbono, láminas de grafeno y nanocables.

- Si su enfoque principal son los recubrimientos funcionales y duraderos: La CVD proporciona capas excepcionalmente duras, densas y resistentes a la corrosión que son ideales para proteger herramientas y componentes industriales en condiciones adversas.

En última instancia, comprender los principios de la Deposición Química de Vapor es clave para apreciar cómo se fabrican las tecnologías más avanzadas de la actualidad desde los átomos hacia arriba.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Función principal | Deposita películas delgadas sólidas de alta pureza sobre un sustrato (p. ej., oblea de silicio). |

| Materiales clave | Semiconductores (Silicio), Carbonos avanzados (Grafeno, Diamante), Metales y Cerámicas. |

| Ventaja principal | Pureza y rendimiento inigualables para aplicaciones críticas. |

| Aplicaciones comunes | Microchips, Recubrimientos resistentes al desgaste, Células solares de película delgada, Nanoestructuras. |

¿Listo para integrar tecnología CVD de alto rendimiento en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para procesos avanzados como la Deposición Química de Vapor. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos duraderos o nuevos nanomateriales, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme