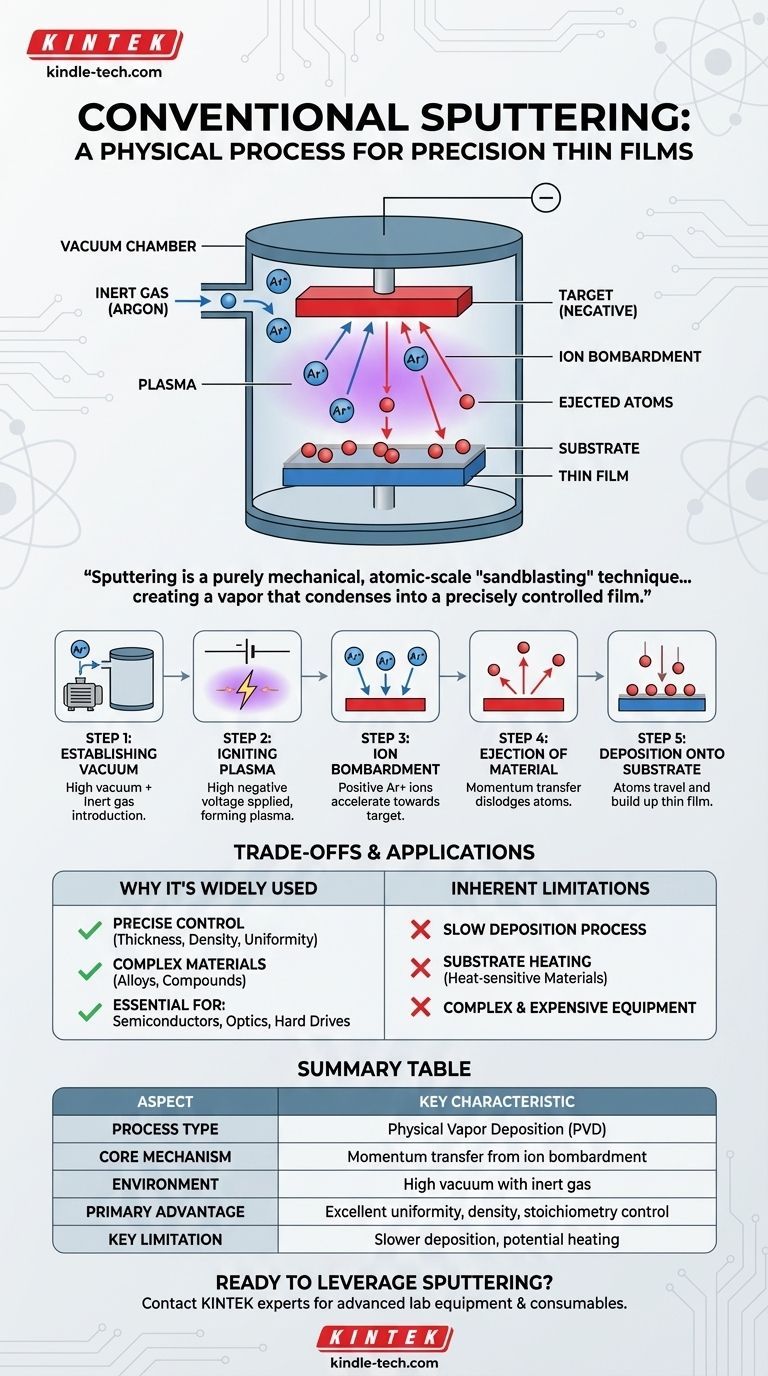

En esencia, la pulverización catódica convencional es un proceso físico que utiliza iones de alta energía para expulsar átomos de un material fuente, conocido como blanco, que luego se depositan sobre un sustrato para formar una película delgada altamente uniforme. Todo este proceso tiene lugar dentro de una cámara de vacío llena de un gas inerte, típicamente argón, para asegurar la pureza y el control del recubrimiento resultante.

La pulverización catódica no es una reacción química ni un proceso de fusión. Es una técnica de "chorro de arena" puramente mecánica, a escala atómica, donde un plasma energizado proporciona el impulso para desalojar material de un blanco, creando un vapor que se condensa en una película controlada con precisión.

La mecánica del proceso de pulverización catódica

La pulverización catódica es un tipo de deposición física de vapor (PVD) que se basa en una secuencia de eventos físicos controlados. Comprender cada paso es clave para apreciar su precisión.

Paso 1: Establecimiento del entorno de vacío

Todo el proceso comienza colocando el material blanco y el sustrato en una cámara sellada. Esta cámara se bombea hasta alcanzar un alto vacío para eliminar el aire y otros contaminantes que podrían interferir con el proceso o quedar atrapados en la película.

Una vez que se logra el vacío, se introduce una pequeña cantidad controlada de un gas inerte, generalmente argón.

Paso 2: Encendido del plasma

Se aplica un alto voltaje negativo al material blanco. Este fuerte campo eléctrico energiza el gas argón inerte, despojando electrones de los átomos de argón.

Esto crea un plasma autosostenible, un estado brillante de la materia que consiste en iones de argón cargados positivamente (Ar+) y electrones libres.

Paso 3: Bombardeo iónico

Los iones de argón cargados positivamente son acelerados con fuerza por el campo eléctrico hacia el blanco cargado negativamente.

Colisionan con la superficie del blanco con una energía cinética significativa.

Paso 4: Expulsión del material blanco

Este impacto de alta energía es un evento de transferencia de momento. La fuerza de la colisión es suficiente para desalojar físicamente, o "pulverizar", átomos de la superficie del blanco.

Estas partículas eyectadas suelen ser átomos neutros, no iones. Se alejan del blanco en línea recta.

Paso 5: Deposición sobre el sustrato

Los átomos pulverizados atraviesan la cámara de vacío y golpean el sustrato, que está estratégicamente colocado para interceptarlos.

Al golpear el sustrato, estos átomos se condensan y se acumulan gradualmente, capa por capa, para formar una película delgada, densa y altamente uniforme.

Comprensión de las ventajas y aplicaciones

Como cualquier proceso técnico, la pulverización catódica tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Por qué la pulverización catódica es ampliamente utilizada

La principal fortaleza de la pulverización catódica es su control y versatilidad. Permite una gestión precisa del espesor, la densidad y la uniformidad de la película.

Debido a que transfiere material físicamente, es excelente para depositar materiales complejos como aleaciones o compuestos, preservando al mismo tiempo su composición química original. Esto lo hace esencial en la fabricación de semiconductores, recubrimientos ópticos, discos duros y otros componentes electrónicos de alto rendimiento.

Limitaciones inherentes del método convencional

La pulverización catódica convencional puede ser un proceso de deposición relativamente lento en comparación con otros métodos como la evaporación térmica.

El proceso también genera un calor considerable en el blanco, que puede irradiar y calentar el sustrato. Esto puede ser un inconveniente importante al recubrir materiales sensibles al calor como los plásticos. Además, el equipo de alto vacío requerido es complejo y costoso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la pulverización catódica depende completamente de las propiedades requeridas de la película final.

- Si su enfoque principal es la pureza del material y la densidad de la película: La pulverización catódica suele ser superior, ya que la deposición de alta energía da como resultado películas densas y bien adheridas con menos impurezas que muchos otros métodos.

- Si su enfoque principal es recubrir aleaciones o compuestos complejos: La pulverización catódica sobresale porque generalmente conserva la estequiometría (la relación elemental) del material blanco en la película final.

- Si su enfoque principal es recubrir grandes áreas con metales simples rápidamente: Puede que otros métodos de PVD, como la evaporación térmica, ofrezcan una solución más rentable y rápida.

En última instancia, comprender la pulverización catódica como un proceso controlado de transferencia de momento le permite aprovechar su precisión para crear películas delgadas de alto rendimiento.

Tabla resumen:

| Aspecto | Característica clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | Transferencia de momento por bombardeo de iones |

| Entorno | Alto vacío con gas inerte (p. ej., argón) |

| Ventaja principal | Excelente uniformidad de la película, densidad y control de la estequiometría |

| Limitación clave | Menor tasa de deposición y posible calentamiento del sustrato |

¿Listo para aprovechar la pulverización catódica para sus películas delgadas de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de materiales. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos u otros componentes electrónicos, nuestras soluciones garantizan la pureza del material y la densidad de la película que necesita.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros sistemas de pulverización catódica pueden satisfacer sus necesidades específicas de laboratorio y mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura