Determinar el costo de un sistema de Sinterización por Plasma Chispeante (SPS) no es cuestión de buscar una etiqueta de precio sencilla. La inversión final varía drásticamente, abarcando desde equipos de laboratorio de alta gama hasta maquinaria industrial a gran escala, dependiendo completamente de la configuración específica, las capacidades y la escala del sistema.

El precio de compra de un sistema SPS está impulsado por sus especificaciones técnicas principales, principalmente el tamaño, la potencia y los controles ambientales. Sin embargo, una evaluación de costos real también debe incluir los gastos operativos continuos, como el consumo de energía y las herramientas, para comprender el costo total de propiedad.

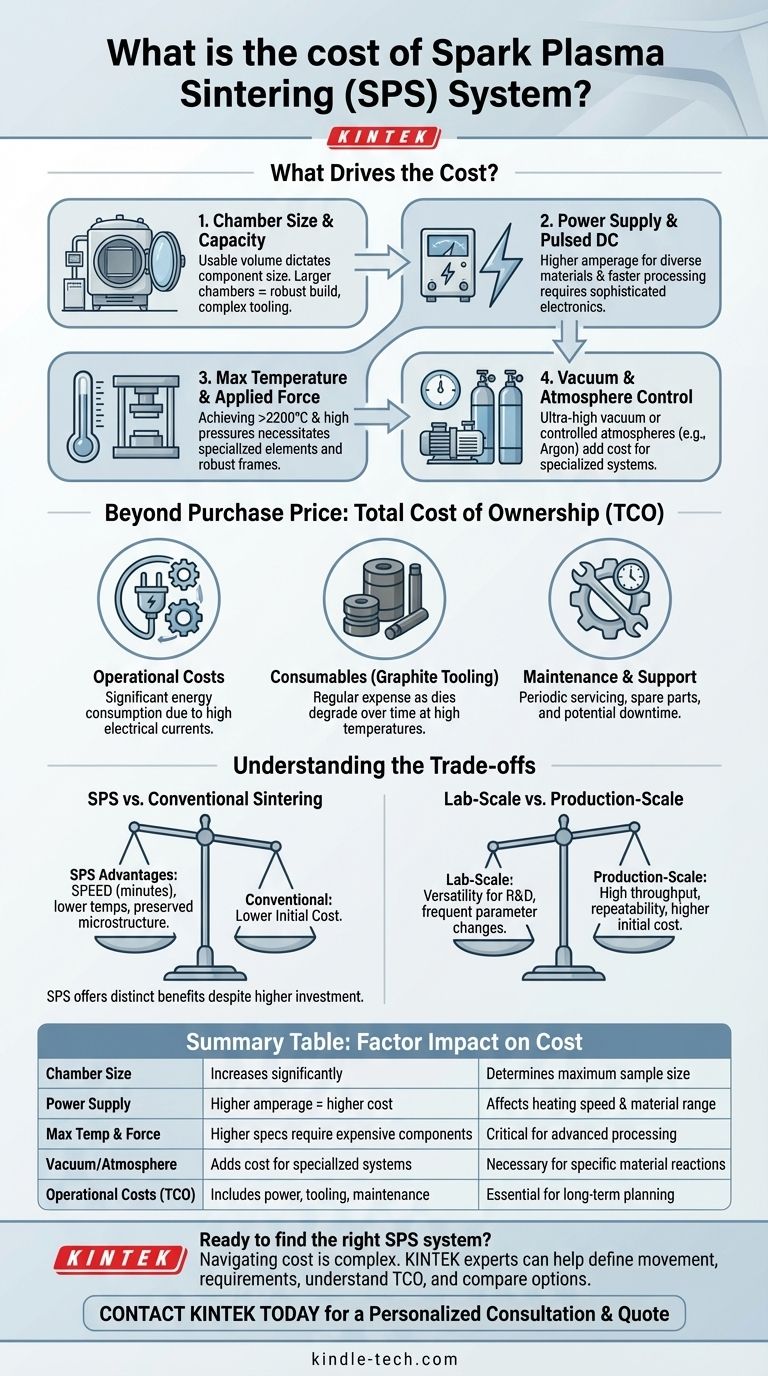

¿Qué impulsa el costo de un sistema SPS?

La cotización final de un sistema SPS es un reflejo directo de su complejidad de ingeniería y los requisitos de material. Varios factores clave son responsables de la amplia variación en el costo.

Factor 1: Tamaño de la cámara y capacidad de la muestra

El volumen utilizable de la cámara de vacío dicta el tamaño máximo de los componentes que puede producir. Las cámaras más grandes requieren una construcción más robusta, bombas de vacío más grandes y herramientas más complejas, todo lo cual aumenta significativamente el costo inicial.

Factor 2: Fuente de alimentación y generador de CC pulsado

El corazón de un sistema SPS es su fuente de alimentación. Los sistemas con mayor amperaje máximo (por ejemplo, miles de amperios) pueden procesar una gama más amplia de materiales y muestras más grandes más rápidamente. Esta mayor capacidad de potencia requiere componentes eléctricos más sofisticados y costosos.

Factor 3: Temperatura máxima y fuerza aplicada

Lograr temperaturas muy altas (por ejemplo, superiores a 2200 °C) requiere elementos calefactores, aislamiento y materiales de cámara especializados. De manera similar, los sistemas capaces de aplicar presiones más altas requieren marcos y sistemas hidráulicos más robustos, lo que se suma directamente al costo de fabricación.

Factor 4: Control de vacío y atmósfera

Un sistema básico incluye una bomba de vacío estándar. Sin embargo, el costo aumenta si se requieren capacidades de vacío ultra alto o la capacidad de introducir y controlar atmósferas específicas, como gases inertes (Argón) o gases reactivos, para influir en el proceso de sinterización.

Más allá del precio de compra: Costo total de propiedad

Un análisis financiero sólido se extiende más allá del gasto de capital inicial. Los costos operativos a largo plazo son una parte crítica de la ecuación.

Costos operativos: Consumo de energía

El SPS es un proceso intensivo en energía. Las altas corrientes eléctricas utilizadas para calentar dan como resultado un consumo de energía significativo, que se convierte en un gasto operativo recurrente importante, especialmente en un entorno de producción.

Consumibles: Herramientas de grafito

Los troqueles y punzones utilizados para contener la muestra en polvo suelen estar hechos de grafito de alta pureza. Estas herramientas se degradan con el tiempo, especialmente a altas temperaturas y presiones, y deben tratarse como un gasto de consumible regular.

Mantenimiento y soporte

Como cualquier equipo sofisticado, los sistemas SPS requieren mantenimiento periódico por parte de técnicos capacitados. Incluir en el cálculo el costo de las piezas de repuesto, los contratos de servicio y el tiempo de inactividad potencial es esencial para una imagen financiera completa.

Comprender las compensaciones

Elegir un sistema SPS implica equilibrar sus capacidades únicas frente a su significativa inversión de costos en comparación con otras tecnologías.

SPS frente a sinterización convencional

Si bien una prensa o un horno convencional tienen un costo inicial más bajo, el SPS ofrece ventajas distintas. Su principal beneficio es la velocidad, que reduce los ciclos de sinterización de horas a minutos. Este calentamiento rápido a menudo también permite la sinterización a temperaturas generales más bajas, lo que puede ayudar a preservar las microestructuras de grano fino y mejorar las propiedades finales del material.

Escala de laboratorio frente a escala de producción

Un sistema de laboratorio más pequeño ofrece mayor versatilidad para la investigación y el desarrollo, permitiendo cambios frecuentes en parámetros y materiales. Un sistema a gran escala de producción está optimizado para el rendimiento y la repetibilidad de una pieza específica, pero conlleva una inversión inicial mucho mayor y menos flexibilidad operativa.

Tomar la decisión correcta para su objetivo

Para evaluar adecuadamente el costo, primero debe definir su aplicación principal para la tecnología.

- Si su enfoque principal es la investigación fundamental de materiales: Priorice un sistema versátil a escala de laboratorio con control preciso sobre la atmósfera, la temperatura y los parámetros de pulso eléctrico.

- Si su enfoque principal es el desarrollo de procesos o la producción piloto: Busque un sistema de tamaño mediano que equilibre la flexibilidad con la capacidad para muestras más grandes y un mayor rendimiento.

- Si su enfoque principal es la producción industrial de gran volumen: Concéntrese en sistemas grandes y altamente automatizados diseñados para la repetibilidad, la confiabilidad y la mínima intervención del operador.

En última instancia, definir sus requisitos específicos de material y componentes es el paso más crítico para obtener un costo significativo para un sistema de Sinterización por Plasma Chispeante.

Tabla de resumen:

| Factor | Impacto en el costo | Consideraciones clave |

|---|---|---|

| Tamaño de la cámara | Aumenta significativamente con el tamaño | Determina el tamaño máximo de la muestra/pieza |

| Fuente de alimentación | Mayor amperaje = mayor costo | Afecta la velocidad de calentamiento y el rango de materiales |

| Temperatura máx. y fuerza | Las especificaciones más altas requieren componentes más robustos y costosos | Crítico para el procesamiento de materiales avanzados |

| Control de vacío/atmósfera | Añade costo por bombas especializadas y sistemas de gas | Necesario para reacciones específicas de materiales |

| Costos operativos (TCO) | Incluye energía, herramientas de grafito y mantenimiento | Esencial para la planificación financiera a largo plazo |

¿Listo para encontrar el sistema SPS adecuado para el presupuesto y los objetivos de investigación de su laboratorio?

Navegar por el costo y las especificaciones del equipo de Sinterización por Plasma Chispeante es complejo. Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar soluciones de equipos de laboratorio adaptadas a su investigación de materiales específica, desarrollo de procesos o necesidades de producción.

Podemos ayudarle a:

- Clarificar sus requisitos técnicos para que coincidan con el sistema perfecto.

- Comprender el costo total de propiedad más allá del precio inicial.

- Comparar opciones de escala de laboratorio frente a escala de producción para su aplicación.

Contacte a KINTEK hoy mismo para una consulta y cotización personalizadas. Hablemos sobre cómo un sistema SPS puede acelerar su innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización convencional? Una guía para materiales más rápidos y mejores

- ¿Qué es el método de sinterización por plasma? Desbloquee la fabricación rápida de materiales de alta densidad

- ¿Qué es la sinterización por plasma de chispa (SPS) de polímeros? Cree rápidamente materiales densos y de alto rendimiento

- ¿Cuál es el proceso de sinterización por plasma? Logre una densificación de material rápida y de alto rendimiento