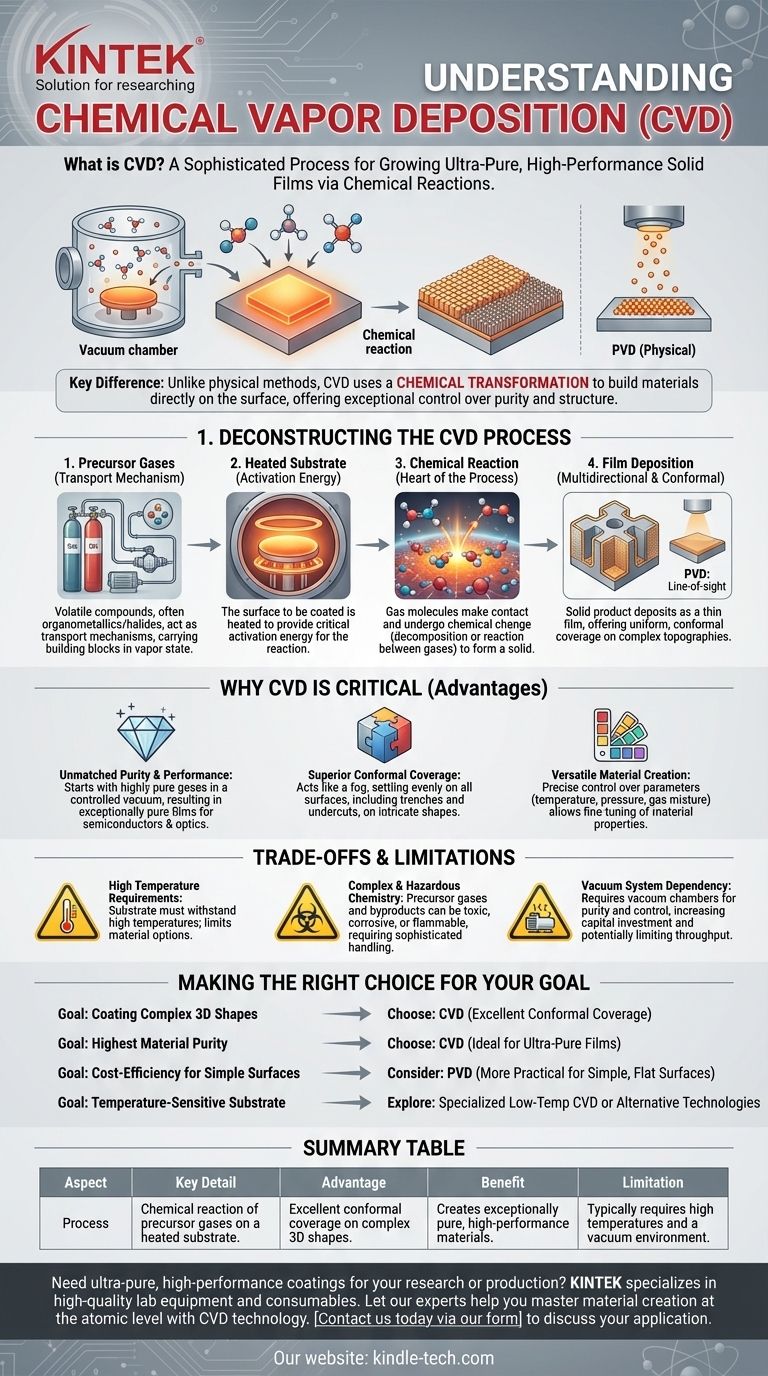

En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado para "crear" una película sólida ultraclara y de alto rendimiento sobre una superficie mediante reacciones químicas. Se introducen gases precursores en una cámara que contiene un objeto calentado, conocido como sustrato. El calor energiza los gases, haciendo que reaccionen o se descompongan y depositen un nuevo material sólido sobre la superficie del sustrato, átomo por átomo o molécula por molécula.

A diferencia de los métodos físicos que simplemente transfieren un material de una fuente a un objetivo, la característica definitoria de la CVD es el uso de una transformación química. Construye un nuevo material directamente sobre el sustrato, ofreciendo un control excepcional sobre la pureza y la estructura del producto final.

Deconstruyendo el Proceso CVD

Para comprender verdaderamente la CVD, debemos analizar sus componentes centrales y su secuencia. El proceso es un evento químico cuidadosamente controlado que ocurre dentro de un entorno especializado.

El Papel de los Gases Precursores

El proceso comienza con uno o más gases precursores volátiles. Estos son compuestos, a menudo organometálicos o haluros, que contienen los átomos necesarios para la película final.

Estos gases actúan como el mecanismo de transporte, llevando los bloques de construcción esenciales a la cámara de reacción en estado de vapor.

El Sustrato Calentado

El sustrato es el objeto o superficie que se recubrirá. Se calienta a una temperatura alta específica dentro de la cámara de reacción.

Este calor no es solo para calentar; proporciona la energía de activación crítica necesaria para iniciar la reacción química de los gases precursores sobre o cerca de la superficie del sustrato.

La Reacción Química

Este es el corazón del proceso CVD. Una vez que los gases precursores entran en contacto con el sustrato caliente, experimentan un cambio químico.

Esto puede ser una descomposición, donde un solo gas se descompone en un sólido y subproductos gaseosos, o una reacción entre múltiples gases para formar el sólido deseado.

La Deposición de Película Resultante

El producto sólido de esta reacción química se deposita sobre el sustrato, formando una película delgada y sólida. Esta película puede ser cristalina, amorfa o una combinación de ambas.

Debido a que los reactivos están en fase gaseosa, la deposición es multidireccional y conforme, lo que significa que puede recubrir uniformemente superficies complejas y no planas. Esto la distingue de las técnicas de línea de visión como la Deposición Física de Vapor (PVD).

Por qué la CVD es una Técnica de Fabricación Crítica

La CVD no se utiliza por su velocidad, sino por la calidad excepcional y las capacidades únicas que permite. Su valor reside en las propiedades de los materiales que crea.

Pureza y Rendimiento Inigualables

Dado que el proceso comienza con gases de alta pureza y ocurre en un entorno de vacío controlado, las películas sólidas resultantes son excepcionalmente puras y de alto rendimiento. Esto es crítico para aplicaciones como semiconductores y óptica avanzada.

Cobertura Conforme Superior

Imagine intentar pintar un objeto 3D complejo. Una pistola pulverizadora (como PVD) solo recubre lo que puede ver. La CVD actúa más como una niebla que se asienta uniformemente en cada superficie, incluyendo zanjas, agujeros y socavones. Esta capacidad de crear películas uniformes en topografías intrincadas es una ventaja principal.

Creación de Materiales Versátil

Al ajustar con precisión los parámetros del proceso, como la temperatura, la presión y la mezcla de gases precursores, los ingenieros pueden afinar las propiedades del material. Esta versatilidad permite la creación de películas con características físicas, químicas o eléctricas específicas.

Comprendiendo las Ventajas y Limitaciones

Ningún proceso está exento de desafíos. Una evaluación objetiva requiere comprender las limitaciones inherentes de la CVD.

Requisitos de Alta Temperatura

La necesidad de un sustrato calentado significa que el material del sustrato en sí debe ser capaz de soportar altas temperaturas sin deformarse ni degradarse. Esto limita los tipos de materiales que se pueden recubrir con CVD estándar.

Química Compleja y Peligrosa

Los gases precursores y sus subproductos de reacción pueden ser tóxicos, corrosivos o inflamables. Esto requiere sistemas sofisticados de manipulación, seguridad y gestión de gases de escape, lo que aumenta la complejidad operativa y el costo.

Dependencia del Sistema de Vacío

La mayoría de los procesos CVD se realizan bajo vacío para garantizar la pureza del gas y controlar el entorno de reacción. Las cámaras de vacío y los sistemas de bombeo representan una inversión de capital significativa y pueden limitar el rendimiento del proceso de fabricación.

Tomando la Decisión Correcta para su Objetivo

Su decisión de usar o especificar CVD debe estar impulsada por el objetivo final de su material o componente.

- Si su enfoque principal es recubrir formas 3D complejas: La CVD suele ser la opción superior a los métodos de línea de visión debido a su excelente cobertura conforme.

- Si su enfoque principal es lograr la máxima pureza del material: La CVD es un método ideal, ya que la pureza de los gases precursores se traduce directamente en una película sólida de alta pureza.

- Si su enfoque principal es la rentabilidad para superficies planas y simples: Un método de deposición física (PVD) podría ser una alternativa más práctica y económica.

- Si su sustrato es sensible a la temperatura: Debe explorar variantes de CVD especializadas de baja temperatura (como la CVD mejorada con plasma) o elegir una tecnología de deposición completamente diferente.

Al dominar la interacción de gas, calor y química, se obtiene un control preciso sobre la creación de materiales a nivel atómico.

Tabla Resumen:

| Aspecto CVD | Detalle Clave |

|---|---|

| Proceso | Reacción química de gases precursores sobre un sustrato calentado |

| Ventaja Clave | Excelente cobertura conforme en formas 3D complejas |

| Beneficio Principal | Crea materiales excepcionalmente puros y de alto rendimiento |

| Limitación Principal | Típicamente requiere altas temperaturas y un entorno de vacío |

¿Necesita crear recubrimientos ultraclaros y de alto rendimiento para la investigación o producción de su laboratorio? El proceso CVD requiere un control preciso y equipos confiables. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo las exigentes necesidades de los laboratorios. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para dominar la creación de materiales a nivel atómico. Contáctenos hoy a través de nuestro formulario para discutir su aplicación específica y cómo podemos apoyar su éxito con la tecnología CVD.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el mecanizado por CVD? Desbloqueando el poder del recubrimiento aditivo avanzado

- ¿Qué método de deposición ofrece una solución para materiales sensibles a la temperatura? PVD: La alternativa segura al CVD

- ¿Qué es la deposición química de vapor térmica? Una guía para el recubrimiento de películas delgadas a alta temperatura

- ¿Qué es el método de deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Qué es el método de deposición de vapor para la síntesis de nanopartículas? Una guía para la creación de materiales de alta pureza

- ¿Cuáles son las ventajas de la deposición por pulverización catódica (sputtering)? Lograr una adhesión, densidad y versatilidad de materiales superiores

- ¿Cuánto cuesta el carbono tipo diamante? Una guía de precios de servicios de recubrimiento DLC

- ¿A qué temperatura ocurre la deposición química de vapor en el grafeno? El papel crítico de los 1000°C para un crecimiento de alta calidad