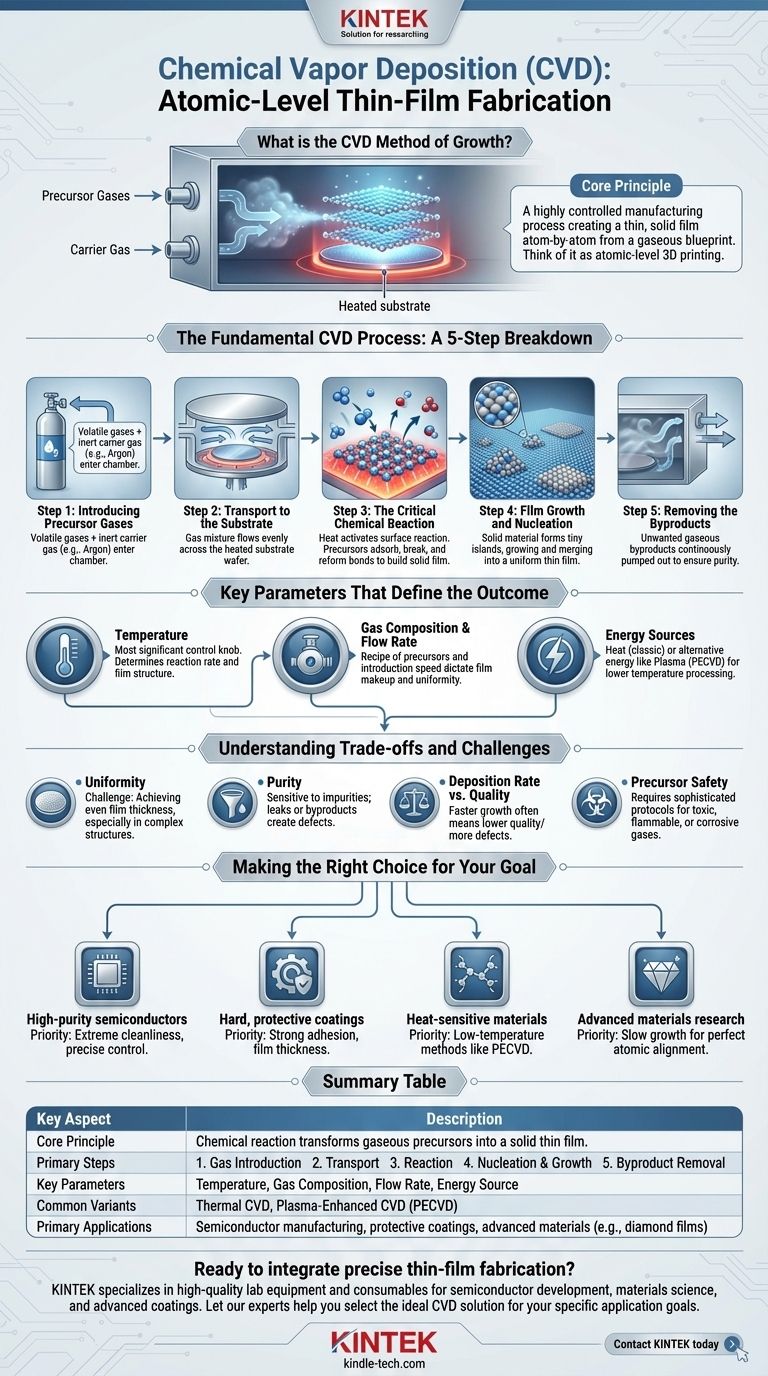

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para crear una película delgada y sólida sobre una superficie, conocida como sustrato. Funciona introduciendo gases específicos, llamados precursores, en una cámara. Una reacción química, típicamente activada por calor, hace que estos gases se descompongan y depositen una capa de material átomo por átomo sobre el sustrato, construyendo la película deseada.

El verdadero poder de la CVD reside en su capacidad para construir materiales desde cero. Piense en ello no como un simple recubrimiento, sino como una impresión 3D a nivel atómico donde un plano gaseoso se transforma con precisión en una estructura sólida sobre una superficie objetivo.

El proceso fundamental de CVD: un desglose paso a paso

Para entender la CVD, lo mejor es visualizarla como una secuencia de cinco eventos distintos que ocurren dentro de una cámara de reacción controlada.

Paso 1: Introducción de gases precursores

El proceso comienza alimentando uno o más gases precursores volátiles en la cámara de reacción. Estos gases contienen los átomos necesarios para la película final (por ejemplo, gases que contienen silicio para una película de silicio).

A menudo, estos precursores se diluyen con un gas portador inerte (como argón o nitrógeno) que ayuda a transportarlos a través del sistema a una velocidad controlada.

Paso 2: Transporte al sustrato

Esta mezcla de gases fluye a través de la cámara y sobre la superficie de la oblea del sustrato. La ingeniería de la cámara y la dinámica del flujo de gas son críticas para asegurar que cada parte del sustrato esté expuesta a los gases de manera uniforme.

Paso 3: La reacción química crítica

El sustrato se calienta a una temperatura alta y precisa (a menudo varios cientos de grados Celsius). Cuando los gases precursores más fríos entran en contacto con esta superficie caliente, obtienen la energía necesaria para reaccionar.

Esta es una reacción catalizada en superficie. Los gases se adsorben, o se adhieren, a la superficie del sustrato, lo que proporciona el sitio perfecto para que los enlaces químicos se rompan y se reformen, creando el material sólido para la película.

Paso 4: Crecimiento y nucleación de la película

La deposición no ocurre de una sola vez. El material sólido comienza a formarse como pequeñas islas aisladas en el sustrato.

A medida que el proceso continúa, estas islas crecen y finalmente se fusionan, formando una película delgada continua y uniforme en toda la superficie.

Paso 5: Eliminación de los subproductos

Las reacciones químicas que forman la película sólida también producen subproductos gaseosos no deseados. Estos gases residuales se bombean continuamente fuera de la cámara, asegurando que no interfieran con la pureza o el crecimiento de la película.

Parámetros clave que definen el resultado

Las propiedades finales de la película (su espesor, composición y calidad) están dictadas por varios parámetros críticos del proceso.

El papel de la temperatura

La temperatura del sustrato es el control más significativo. Determina la velocidad de la reacción química y puede influir en la estructura cristalina final de la película. Demasiado baja, y la reacción no ocurrirá; demasiado alta, y podría haber reacciones secundarias no deseadas.

Composición del gas y caudal

La "receta" de los gases precursores dicta la composición química de la película. La velocidad a la que se introducen afecta la velocidad de crecimiento y puede influir en la uniformidad de la película.

Fuentes de energía más allá del calor

Aunque un sustrato calentado es el método clásico, algunos materiales o sustratos son sensibles a las altas temperaturas. En estos casos, se pueden utilizar otras fuentes de energía para impulsar la reacción.

Una variante común es la CVD asistida por plasma (PECVD), donde un campo de plasma de RF energiza los gases, permitiendo que la deposición ocurra a temperaturas mucho más bajas. Otros métodos utilizan láseres o filamentos calientes para suministrar la energía necesaria.

Comprensión de las ventajas y los desafíos

Aunque potente, la CVD es un proceso complejo con desafíos de ingeniería inherentes que deben gestionarse.

Uniformidad y cobertura

Lograr un espesor de película perfectamente uniforme en una oblea grande, o dentro de zanjas complejas y tridimensionales, es un desafío significativo. Requiere un control preciso sobre el flujo de gas y la distribución de la temperatura.

Pureza y contaminación

El proceso es extremadamente sensible a las impurezas. Cualquier molécula no deseada en la cámara, ya sea por una pequeña fuga o por subproductos, puede quedar atrapada en la película, creando defectos que degradan su rendimiento. Por ejemplo, durante el crecimiento de diamantes, los técnicos deben detener periódicamente el proceso para limpiar el grafito no deseado.

Tasa de deposición vs. calidad

A menudo existe una relación directa entre la velocidad y la perfección. Hacer crecer una película más rápido puede ahorrar tiempo y dinero, pero a menudo conduce a una estructura menos ordenada y de menor calidad con más defectos. Las aplicaciones de alta pureza, como en los semiconductores, exigen un crecimiento lento y cuidadoso.

Seguridad de los precursores

Los gases utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos sofisticados de seguridad y manipulación, lo que aumenta la complejidad y el costo de la operación.

Tomar la decisión correcta para su objetivo

La técnica y los parámetros específicos de CVD que elija dependen completamente del resultado deseado para el producto final.

- Si su enfoque principal es la fabricación de semiconductores de alta pureza: Su prioridad es una limpieza extrema y un control preciso de la temperatura y el flujo de gas para crear capas cristalinas impecables.

- Si su enfoque principal es crear recubrimientos protectores duros en herramientas: Es probable que utilice métodos de alta temperatura que prioricen una fuerte adhesión y el espesor de la película sobre una estructura cristalina perfecta.

- Si su enfoque principal es la deposición en materiales sensibles al calor como los polímeros: Debe utilizar una variante de baja temperatura como la CVD asistida por plasma (PECVD) para evitar dañar el sustrato.

- Si su enfoque principal es la investigación de materiales avanzados, como diamantes cultivados en laboratorio: Está equilibrando cuidadosamente una baja tasa de crecimiento para una alineación atómica perfecta con las limitaciones prácticas del tiempo de producción.

En última instancia, dominar la CVD implica una profunda comprensión de la interacción entre la química, la temperatura y la presión para construir materiales funcionales a partir de un estado gaseoso.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Una reacción química transforma precursores gaseosos en una película delgada sólida sobre la superficie de un sustrato. |

| Pasos principales | 1. Introducción de gas 2. Transporte 3. Reacción 4. Nucleación y crecimiento 5. Eliminación de subproductos |

| Parámetros clave | Temperatura, composición del gas, caudal, fuente de energía (por ejemplo, calor, plasma) |

| Variantes comunes | CVD térmica, CVD asistida por plasma (PECVD) |

| Aplicaciones principales | Fabricación de semiconductores, recubrimientos protectores, materiales avanzados (por ejemplo, películas de diamante) |

¿Listo para integrar la fabricación precisa de películas delgadas en su investigación o producción? El equipo de laboratorio adecuado es fundamental para controlar los complejos parámetros de la Deposición Química de Vapor. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo las necesidades precisas de los laboratorios en el desarrollo de semiconductores, la ciencia de materiales y los recubrimientos avanzados. Permita que nuestros expertos le ayuden a seleccionar la solución CVD ideal para los objetivos específicos de su aplicación. Contacte con KINTEK hoy mismo para discutir los requisitos de su proyecto.

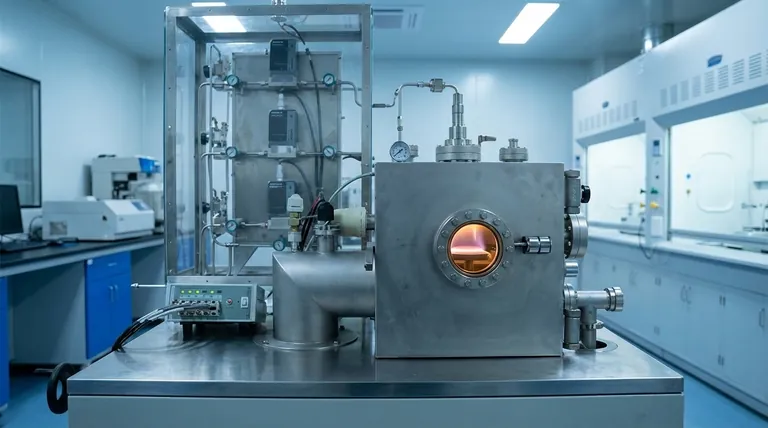

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es la técnica de crecimiento por vapor en el crecimiento de cristales? Logre una pureza y precisión inigualables

- ¿Qué es el proceso de pulverización catódica? Una guía para la deposición de películas delgadas de alta precisión

- ¿Qué es la reacción CVD? Una guía sobre la deposición química de vapor para materiales de alta pureza

- ¿Cuáles son las partes de la deposición química de vapor? Una guía de los componentes del sistema CVD

- ¿Qué son las técnicas de deposición de vapor? Una guía de los métodos de recubrimiento PVD y CVD

- ¿Cuál es la forma completa de "CVD coated"? Descubre los Secretos de la Ingeniería Avanzada de Materiales

- ¿Cuál es el proceso de fabricación de películas delgadas de semiconductores? Una guía sobre la deposición por CVD y PVD

- ¿Cuáles son los pasos de la CVD? Una guía para construir materiales desde el átomo