En esencia, la Deposición Química de Vapor (CVD) es una técnica de síntesis utilizada para depositar una película o recubrimiento sólido de alta pureza sobre una superficie. El proceso funciona introduciendo gases precursores en una cámara de reacción, donde se descomponen y reaccionan sobre un objeto calentado, conocido como sustrato, para formar la capa de material deseada capa por capa. Este método es fundamental para industrias como la fabricación de semiconductores y la ciencia de materiales avanzados.

La CVD no es solo un método de recubrimiento; es un proceso de construcción preciso, átomo por átomo. Al controlar cuidadosamente la temperatura, la presión y la química de los gases, la CVD permite la creación de materiales altamente puros, densos y uniformes que a menudo son imposibles de producir con técnicas más simples de fusión o mecánicas.

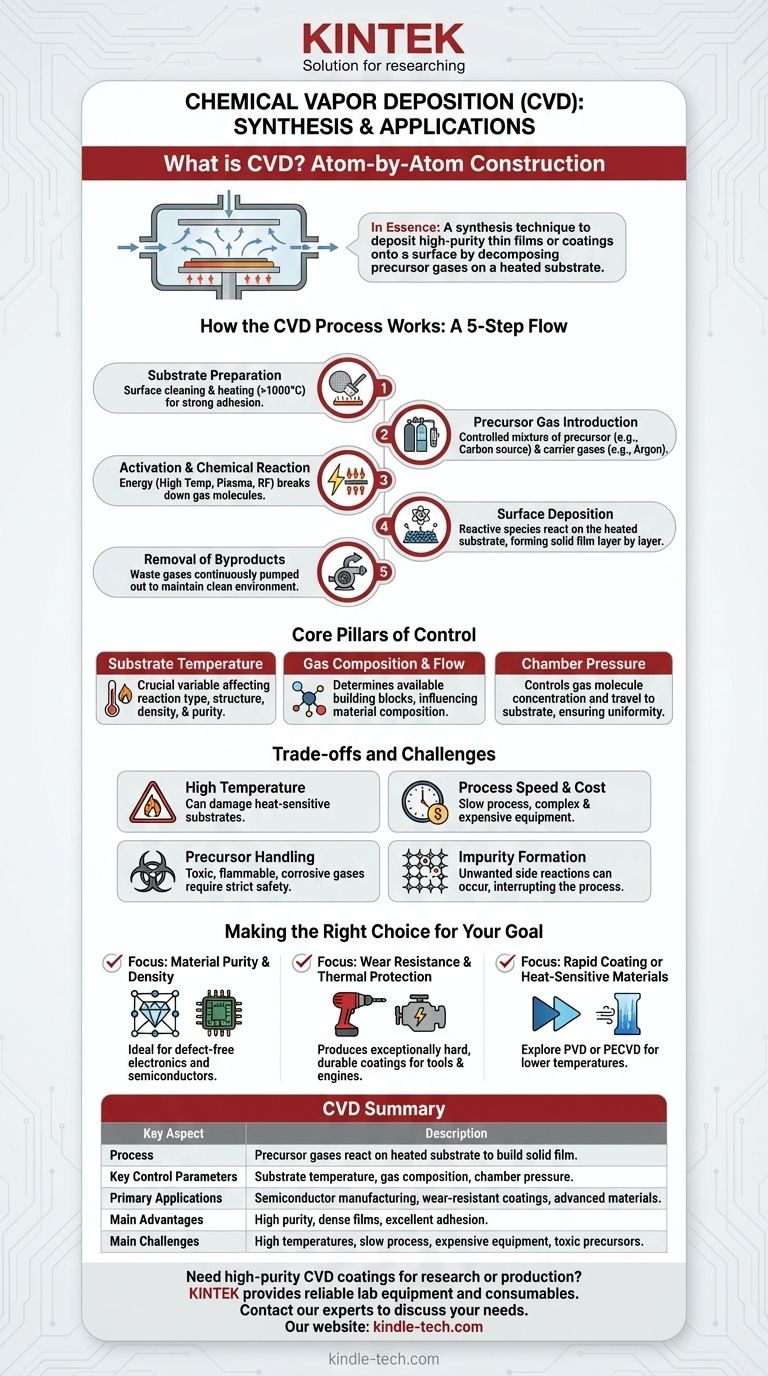

Cómo funciona el proceso CVD: un desglose paso a paso

Para comprender realmente la CVD, debe verla como una secuencia de eventos controlados. Cada paso es fundamental para la calidad final de la película.

1. Preparación del sustrato

El proceso comienza con el sustrato, que es el material a recubrir (por ejemplo, una oblea de silicio o una herramienta metálica). Se coloca dentro de la cámara de reacción.

El sustrato a menudo se limpia y se calienta, a veces a temperaturas superiores a los 1000 °C. Este calentamiento prepara la química de la superficie y elimina las impurezas, asegurando que la película final se adhiera fuertemente.

2. Introducción de gases precursores

Se introduce en la cámara una mezcla de gases cuidadosamente controlada. Estos incluyen gases precursores, que contienen los átomos del material que se desea depositar (como el carbono para el diamante).

A menudo se mezclan con un gas portador, un gas inerte como el argón o el nitrógeno, que ayuda a transportar los precursores y a controlar su concentración.

3. Activación y reacción química

Se aplica energía a la cámara para iniciar una reacción química. Lo más común es que esta energía sea alta temperatura, lo que hace que las moléculas del gas precursor se descompongan en átomos o radicales altamente reactivos.

En algunas variaciones, se utilizan otras fuentes de energía, como un campo de plasma de RF o filamentos calientes, para activar los gases, lo que puede permitir temperaturas de proceso más bajas.

4. Deposición en la superficie

Las especies de gas reactivas se difunden a través de la cámara y entran en contacto con el sustrato calentado. La superficie del sustrato actúa como catalizador, promoviendo reacciones químicas que no eran posibles solo en la fase gaseosa.

A medida que ocurren estas reacciones, el material sólido se forma directamente sobre la superficie del sustrato, construyendo una película densa y uniforme átomo por átomo.

5. Eliminación de subproductos

Las reacciones químicas crean tanto la película sólida deseada como subproductos gaseosos no deseados. Estos gases residuales se bombean continuamente fuera de la cámara para mantener un entorno controlado y prevenir la contaminación.

Los pilares fundamentales del control en CVD

La calidad y las propiedades de la película depositada no son accidentales; son el resultado directo del control preciso sobre varios parámetros clave.

Temperatura del sustrato

Esta es posiblemente la variable más crucial. La temperatura del sustrato dicta el tipo de reacciones químicas que pueden ocurrir en su superficie, influyendo directamente en la estructura, densidad y pureza de la película.

Composición y flujo de gas

La receta exacta de gases precursores y portadores, junto con su caudal, determina los bloques de construcción disponibles para la película. Cambiar la mezcla puede cambiar la composición del material final.

Presión de la cámara

La presión afecta la concentración de moléculas de gas y cómo viajan hacia el sustrato. La CVD a menudo se realiza a presiones de vacío específicas para garantizar un entorno limpio y una deposición uniforme.

Comprender las compensaciones y los desafíos

Aunque increíblemente potente, la CVD no es una solución universal. Viene con requisitos y limitaciones específicas que deben considerarse.

Requisitos de alta temperatura

La CVD térmica tradicional requiere temperaturas muy altas. Esto puede dañar o deformar ciertos materiales de sustrato, limitando su aplicación a aquellos que pueden soportar el calor.

Velocidad del proceso y costo

La CVD puede ser un proceso lento, a veces tardando horas o incluso días en hacer crecer una película del grosor deseado. El equipo especializado (cámaras de vacío, hornos de alta temperatura, sistemas de manejo de gases) también es complejo y costoso.

Manejo de productos químicos precursores

Los gases utilizados como precursores son a menudo tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad estrictos y equipos de manipulación especializados, lo que aumenta la complejidad operativa.

Formación de impurezas

Si las condiciones no están perfectamente optimizadas, pueden ocurrir reacciones secundarias no deseadas. Por ejemplo, durante la síntesis de diamante, puede formarse grafito (una forma diferente de carbono) y debe eliminarse periódicamente, interrumpiendo el proceso.

Tomar la decisión correcta para su objetivo

La CVD es una herramienta poderosa pero específica. Su idoneidad depende totalmente del objetivo final de su proyecto.

- Si su enfoque principal es la pureza y densidad del material: La CVD es ideal para crear las estructuras cristalinas y libres de defectos requeridas para la electrónica y los semiconductores de alto rendimiento.

- Si su enfoque principal es la resistencia al desgaste o la protección térmica: La CVD produce recubrimientos excepcionalmente duros y fuertemente adheridos que pueden extender significativamente la vida útil de las herramientas de corte y los componentes del motor.

- Si su enfoque principal es el recubrimiento rápido o el trabajo con materiales sensibles al calor: Debe explorar alternativas como la Deposición Física de Vapor (PVD) o la CVD Asistida por Plasma (PECVD), que pueden operar a temperaturas más bajas.

En última instancia, comprender la CVD es comprender un método para construir materiales desde los átomos hacia arriba, ofreciendo un control inigualable para las aplicaciones más exigentes.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Los gases precursores reaccionan en un sustrato calentado para construir una película sólida capa por capa. |

| Parámetros clave de control | Temperatura del sustrato, composición del gas, presión de la cámara. |

| Aplicaciones principales | Fabricación de semiconductores, recubrimientos resistentes al desgaste, materiales avanzados. |

| Ventajas principales | Alta pureza, películas densas y uniformes, excelente adhesión. |

| Desafíos principales | Altas temperaturas, proceso lento, equipo costoso, manejo de precursores tóxicos. |

¿Necesita un recubrimiento o película delgada de alta pureza para su investigación o producción?

El control preciso que ofrecen los procesos CVD es esencial para crear los materiales avanzados que impulsan la tecnología moderna. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para una síntesis CVD fiable y eficiente.

Nuestra experiencia puede ayudarle a lograr la pureza y el rendimiento del material que exige su proyecto. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas