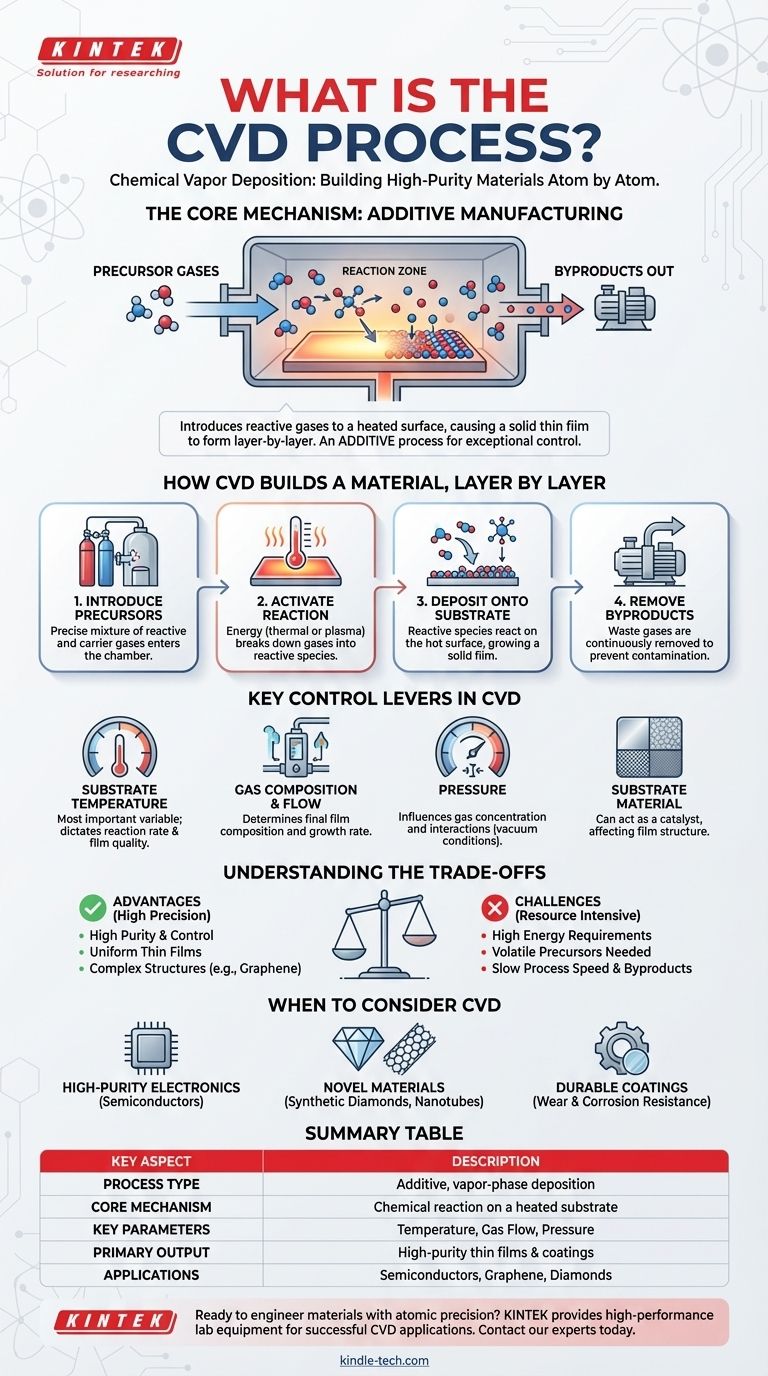

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación sofisticado que se utiliza para construir materiales sólidos de alta pureza desde el átomo. Funciona introduciendo gases reactivos en una cámara donde experimentan una reacción química sobre o cerca de una superficie calentada, conocida como sustrato. Esta reacción provoca que una película delgada de material sólido se forme y se deposite directamente sobre ese sustrato, creando desde componentes semiconductores avanzados hasta diamantes sintéticos.

Mientras que muchos métodos de fabricación implican dar forma o sustraer material de un bloque sólido, la CVD es fundamentalmente un proceso aditivo. Construye un material capa por capa a partir de un vapor químico, ofreciendo un control excepcional sobre la pureza, la estructura y el grosor.

Cómo construye la CVD un material, capa por capa

El proceso CVD puede entenderse como una secuencia de cuatro pasos altamente controlada. Cada paso es fundamental para garantizar que el material final tenga las propiedades deseadas.

Paso 1: Introducción de los precursores

El proceso comienza alimentando una mezcla precisa de gases a una cámara de reacción. Estos incluyen gases precursores, que contienen los átomos necesarios para la película final (por ejemplo, gases portadores de carbono para el grafeno), y a menudo un gas portador para diluir los reactivos y controlar su flujo.

Paso 2: Activación de la reacción

Para que se produzca una reacción, se debe introducir energía. Lo más común es que el sustrato se caliente a una temperatura muy alta (a menudo 800 °C o superior). Esta energía térmica descompone los gases precursores en moléculas, átomos o radicales altamente reactivos. En algunas variaciones, se utiliza un plasma de RF para lograr esta activación a temperaturas más bajas.

Paso 3: Deposición sobre el sustrato

Las especies de gas reactivo se difunden a través de la cámara y entran en contacto con la superficie del sustrato. Se produce una reacción química en esta superficie caliente, lo que provoca que el material sólido se deposite y forme una película. El sustrato no es solo una superficie pasiva; puede actuar como catalizador, iniciando y guiando la reacción química para asegurar que la película se adhiera fuertemente y crezca con la estructura cristalina correcta.

Paso 4: Eliminación de los subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estos gases residuales se eliminan continuamente de la cámara mediante un sistema de vacío. Este paso final es crucial para prevenir la contaminación y mantener la pureza de la película en crecimiento.

Las palancas de control clave en la CVD

La calidad, el grosor y la estructura del material final no son accidentales. Son el resultado directo de la gestión cuidadosa de varios parámetros clave del proceso.

Temperatura del sustrato

La temperatura es posiblemente la variable más importante. Dicta directamente la velocidad y el tipo de reacciones químicas que ocurren en la superficie del sustrato. Una temperatura incorrecta puede provocar una mala calidad de la película, impurezas o ninguna deposición en absoluto.

Composición y caudal del gas

La mezcla específica de gases precursores y portadores, junto con la velocidad a la que se introducen en la cámara, determina la composición de la película final y su velocidad de crecimiento. El control preciso del flujo de gas es esencial para crear materiales complejos multicapa.

Presión

La presión dentro de la cámara de reacción influye en la concentración de moléculas de gas y en cómo interactúan. La CVD se realiza típicamente bajo condiciones de vacío cuidadosamente controladas para garantizar la pureza y uniformidad del proceso de deposición.

El sustrato en sí

La elección del material del sustrato es fundamental. En algunas aplicaciones, es simplemente el objeto a recubrir. En otras, como el crecimiento de grafeno sobre lámina de cobre, el sustrato actúa como un catalizador necesario para toda la reacción y determina la estructura inicial de la película.

Comprensión de las compensaciones de la CVD

Aunque es potente, la CVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Altos requisitos de energía

La mayoría de los procesos de CVD térmica requieren temperaturas extremadamente altas para activar las reacciones químicas necesarias. Esto se traduce en un consumo significativo de energía y requiere equipos capaces de operar de forma segura bajo estas condiciones.

La necesidad de precursores volátiles

La CVD depende de tener una fuente gaseosa para el material deseado. Esto significa que debe existir un precursor químico estable y volátil para los elementos que se desean depositar, lo que no siempre es posible o práctico.

Velocidad del proceso y gestión de subproductos

La CVD puede ser un proceso lento, a veces tardando días o semanas en hacer crecer un material grueso y de alta calidad, como un diamante sintético. Además, el proceso puede generar subproductos sólidos no deseados (como grafito formándose junto al diamante) que pueden requerir que el proceso se detenga para su limpieza.

Cuándo considerar la CVD para su proyecto

Elegir un proceso de fabricación depende totalmente de su objetivo final. La CVD destaca en aplicaciones específicas donde sus capacidades únicas proporcionan una ventaja distintiva.

- Si su enfoque principal son las películas delgadas de alta pureza para electrónica: La CVD ofrece un control incomparable sobre la composición, el grosor y la uniformidad de la película, lo que la convierte en una piedra angular de la industria de los semiconductores.

- Si su enfoque principal es la creación de materiales nuevos o avanzados: Para materiales como el grafeno, los nanotubos de carbono o los diamantes sintéticos, la CVD es un método líder porque puede construir estructuras cristalinas precisas desde cero.

- Si su enfoque principal es aplicar recubrimientos altamente duraderos o funcionales: La CVD puede producir capas gruesas, densas y fuertemente adherentes que proporcionan una resistencia excepcional al desgaste, protección contra la corrosión o barreras térmicas.

En última instancia, la deposición química de vapor es una tecnología fundamental que nos permite diseñar materiales con precisión a escala atómica.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Aditivo, deposición en fase de vapor |

| Mecanismo central | Reacción química de gases sobre un sustrato calentado |

| Parámetros clave | Temperatura del sustrato, composición del gas, presión |

| Resultado principal | Películas delgadas y recubrimientos de alta pureza y alto rendimiento |

| Aplicaciones comunes | Semiconductores, grafeno, diamantes sintéticos, recubrimientos resistentes al desgaste |

¿Listo para diseñar materiales con precisión atómica? El proceso CVD es una piedra angular de la fabricación avanzada, que permite la creación de películas delgadas de alta pureza, semiconductores y materiales novedosos como el grafeno. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para controlar los parámetros críticos de temperatura, flujo de gas y presión para aplicaciones CVD exitosas. Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para lograr una pureza y un rendimiento inigualables en sus materiales. Póngase en contacto con nuestro equipo hoy mismo para analizar las necesidades específicas de su laboratorio y los objetivos del proyecto.

Guía Visual

Productos relacionados

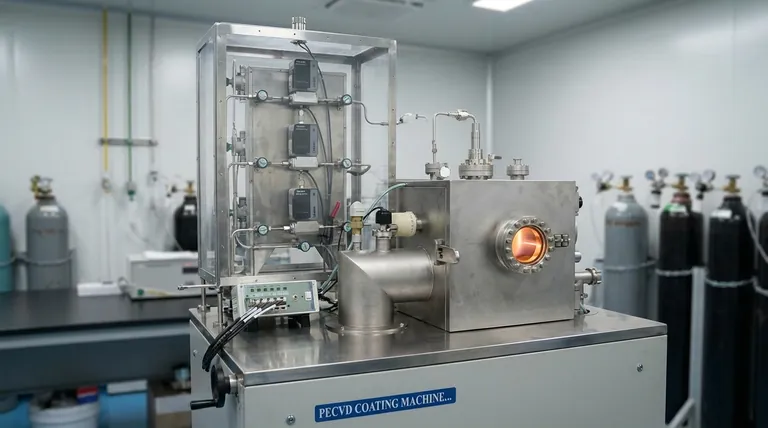

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición