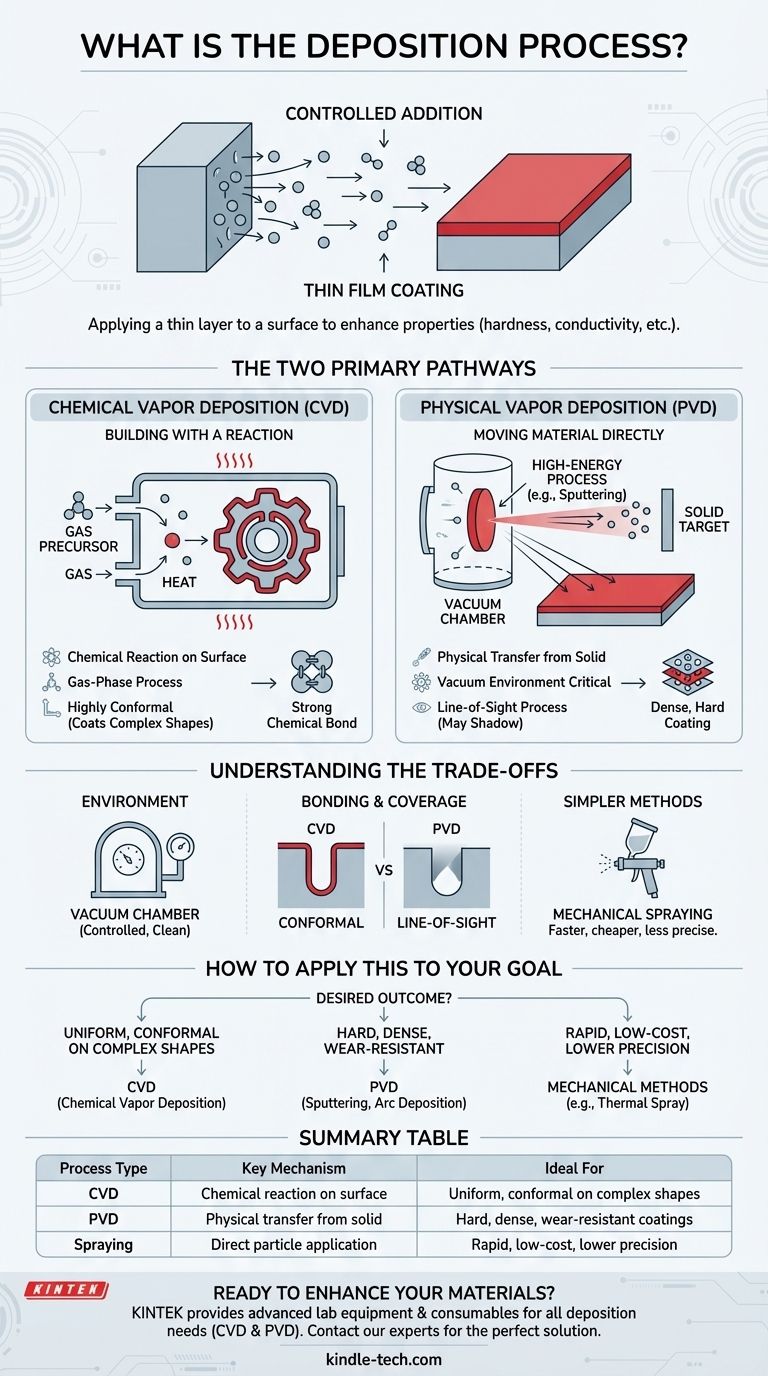

En los términos más simples, la deposición es el proceso de aplicar una capa delgada de material sobre una superficie. Este proceso abarca desde fenómenos geológicos naturales, como el asentamiento de sedimentos en el lecho de un río, hasta técnicas industriales altamente controladas utilizadas para crear recubrimientos avanzados en materiales. Estas técnicas implican fundamentalmente mover átomos o moléculas de una fuente y hacer que se asienten y se unan a una superficie objetivo, conocida como sustrato.

El concepto central de la deposición es la adición controlada. Ya sea a través de una reacción química, transferencia física o aplicación mecánica, el objetivo siempre es construir una nueva capa de material sobre un objeto base para mejorar sus propiedades, como la dureza, la conductividad o la resistencia a la corrosión.

Las dos vías principales de deposición

A un alto nivel, los procesos de deposición técnica se separan por cómo mueven el material al sustrato. La distinción radica en si la nueva capa se forma mediante una reacción química en la superficie o por la transferencia física del propio material de recubrimiento.

Deposición Química de Vapor (CVD): Construyendo con una reacción

En la Deposición Química de Vapor (CVD), el recubrimiento no se transfiere directamente. En su lugar, los ingredientes crudos se introducen como un gas.

La pieza a recubrir se coloca dentro de una cámara de reacción, a menudo bajo vacío. Luego se inyecta un gas precursor volátil que contiene los elementos de recubrimiento deseados. Cuando se calienta, este gas experimenta una reacción química o descomposición directamente en la superficie caliente del sustrato, formando una película delgada y sólida.

Los pasos clave en la CVD incluyen el transporte de gases a la superficie, su adsorción, la reacción superficial que forma la película y la eliminación de subproductos gaseosos. Este método crea una capa fuerte y químicamente unida que puede cubrir uniformemente incluso formas complejas.

Deposición Física de Vapor (PVD): Moviendo material directamente

En la Deposición Física de Vapor (PVD), el material de recubrimiento comienza como una fuente sólida (llamada objetivo). Se utilizan procesos de alta energía para transformar este sólido en un vapor, que luego viaja y se condensa sobre el sustrato.

Dos técnicas comunes de PVD ilustran este principio:

- Pulverización catódica (Sputtering): Un objetivo sólido es bombardeado con iones de alta energía en un vacío. Este impacto actúa como un chorro de arena microscópico, arrancando átomos del objetivo. Estos átomos eyectados luego viajan y se depositan en el sustrato, construyendo la película átomo por átomo.

- Deposición por arco catódico: Esta técnica utiliza un potente arco eléctrico para vaporizar e ionizar material de una fuente de cátodo sólido. Un campo eléctrico acelera estos iones hacia el sustrato, donde se condensan para formar un recubrimiento extremadamente denso y bien adherido.

Comprendiendo las compensaciones

Elegir un método de deposición requiere comprender las diferencias inherentes en su enfoque, complejidad y los resultados que producen.

El papel del medio ambiente

La mayoría de las técnicas de deposición avanzadas, como CVD y PVD, tienen lugar en una cámara de vacío. Este entorno controlado es fundamental para prevenir la contaminación del aire y para permitir los procesos de alta energía necesarios para vaporizar materiales o facilitar reacciones químicas específicas.

Unión química vs. física

La CVD forma el recubrimiento a través de una reacción química en el sustrato, lo que lleva a una unión química muy fuerte. Debido a que el recubrimiento se forma a partir de un gas que llena la cámara, tiende a ser altamente conformable, lo que significa que puede recubrir uniformemente superficies intrincadas y complejas.

La PVD, en contraste, es a menudo un proceso de "línea de visión". Los átomos viajan en línea recta desde la fuente hasta el sustrato, lo que puede dificultar el recubrimiento de socavaciones o el interior de geometrías complejas sin una manipulación sofisticada de la pieza.

Métodos mecánicos más simples

No toda la deposición requiere vacío o física de alta energía. Procesos como la pulverización implican dirigir partículas o gotas del material de recubrimiento sobre el sustrato. Aunque son más simples y menos costosos, estos métodos suelen ofrecer menos control sobre el espesor, la densidad y la adhesión del recubrimiento en comparación con la CVD o la PVD.

Cómo aplicar esto a su objetivo

El mejor proceso de deposición depende completamente del resultado deseado para el producto final.

- Si su enfoque principal es un recubrimiento altamente uniforme, puro y químicamente unido que cubra formas complejas: La CVD es a menudo la opción superior debido a su naturaleza de fase gaseosa y basada en reacciones.

- Si su enfoque principal es depositar un recubrimiento muy duro, denso y resistente al desgaste a partir de una fuente de metal o cerámica sólida: Las técnicas de PVD como la pulverización catódica o la deposición por arco catódico son estándares industriales potentes.

- Si su enfoque principal es una aplicación rápida y de bajo costo donde la máxima precisión no es la principal preocupación: Los métodos más simples como la pulverización térmica pueden ser la solución más efectiva.

Comprender el mecanismo fundamental —ya sea una reacción química o una transferencia física de átomos— es la clave para seleccionar el proceso de deposición adecuado para cualquier aplicación.

Tabla resumen:

| Tipo de Proceso | Mecanismo Clave | Ideal Para |

|---|---|---|

| Deposición Química de Vapor (CVD) | Reacción química en la superficie del sustrato | Recubrimientos uniformes y conformables en formas complejas |

| Deposición Física de Vapor (PVD) | Transferencia física de átomos de un objetivo sólido | Recubrimientos duros, densos y resistentes al desgaste |

| Métodos Mecánicos (ej., Pulverización) | Aplicación directa de partículas/gotas | Aplicaciones rápidas y de bajo costo donde la precisión es menos crítica |

¿Listo para mejorar sus materiales con el proceso de deposición adecuado?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Ya sea que requiera la cobertura uniforme de CVD o los recubrimientos duraderos de PVD, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para los desafíos específicos de su laboratorio.

Contáctenos hoy para discutir cómo nuestras tecnologías de deposición pueden mejorar las propiedades de sus materiales e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura