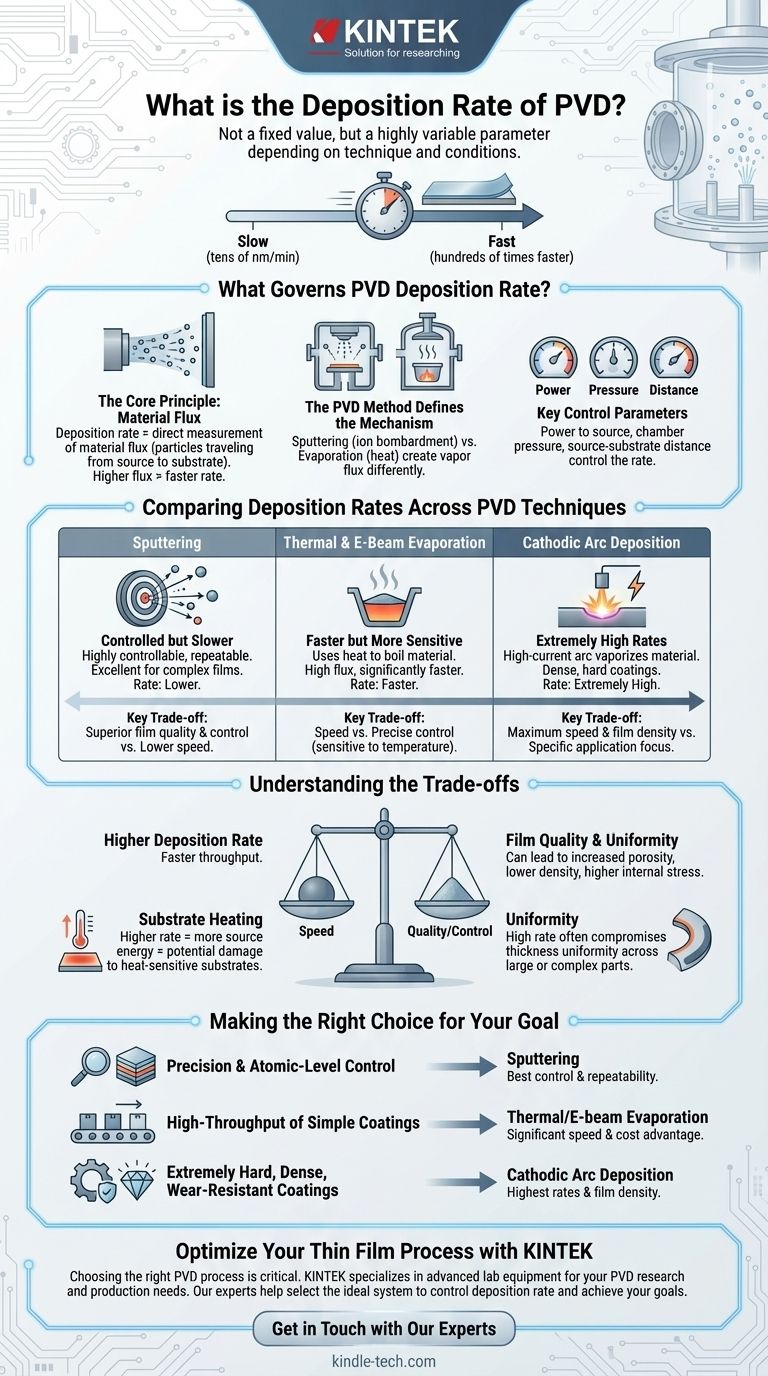

La tasa de deposición de la deposición física de vapor (PVD) no es un valor único, sino un parámetro altamente variable que depende completamente de la técnica PVD específica que se utilice y de las condiciones del proceso. Mientras que un proceso simple de evaporación térmica podría depositar material a decenas de nanómetros por minuto, un proceso de arco catódico de alta potencia puede alcanzar tasas cientos de veces más rápidas. La tasa es un resultado crítico y controlable del proceso, no una propiedad fija del PVD en sí.

El desafío central no es encontrar una única tasa de deposición para PVD, sino comprender cómo cada método PVD específico (como la pulverización catódica o la evaporación) genera vapor de material. Este mecanismo dicta la tasa de deposición alcanzable y el compromiso fundamental entre la velocidad de producción y la calidad final de la película delgada.

¿Qué rige la tasa de deposición de PVD?

La velocidad a la que crece una película delgada está determinada por la tasa a la que los átomos o moléculas llegan a la superficie del sustrato. Esto es una función del método PVD, el material que se deposita y los parámetros específicos del entorno de la cámara de vacío.

El principio fundamental: Flujo de material

La tasa de deposición es una medida directa del flujo de material: el número de partículas vaporizadas del material fuente (el "blanco") que viajan con éxito a través del vacío y se condensan en su pieza (el "sustrato").

Un flujo más alto significa una tasa de deposición más rápida. El objetivo de cualquier proceso PVD es generar y controlar este flujo con precisión.

El método PVD define el mecanismo

Las diferentes técnicas de PVD crean este flujo de vapor de formas fundamentalmente distintas, lo que es la razón principal de sus variadas tasas de deposición.

Los métodos más comunes incluyen la pulverización catódica, donde los iones bombardean un blanco para expulsar átomos, y la evaporación (térmica o por haz de electrones), donde se utiliza calor para hervir el material y convertirlo en vapor. Cada uno tiene sus propias características de tasa distintas.

Parámetros clave de control

Más allá de la elección del método, los operadores controlan la tasa utilizando varios parámetros clave. Los más comunes son la potencia aplicada a la fuente, la presión de la cámara de vacío y la distancia entre la fuente y el sustrato.

Comparación de las tasas de deposición entre las técnicas de PVD

Aunque los números exactos dependen del material específico y la geometría del sistema, podemos comparar las capacidades generales de tasa de las principales tecnologías PVD.

Deposición por pulverización catódica: Controlada pero más lenta

La pulverización catódica es un proceso de transferencia de momento. Es altamente controlable y repetible, lo que la hace ideal para películas ópticas y electrónicas complejas y de alta calidad.

Sin embargo, el proceso de expulsión de átomos individuales mediante bombardeo iónico es inherentemente menos eficiente que la evaporación masiva. Esto generalmente resulta en tasas de deposición más bajas en comparación con las técnicas de evaporación.

Evaporación térmica y por haz de electrones: Más rápida pero más sensible

La evaporación utiliza calor para convertir un material fuente en vapor. Este proceso puede generar un flujo muy alto de material, lo que lleva a tasas de deposición significativamente más rápidas que la pulverización catódica, especialmente con la evaporación por haz de electrones (e-beam) que puede enfocar la energía intensamente.

La contrapartida es el control. La tasa es extremadamente sensible a la temperatura, lo que hace que un control preciso y estable sea más desafiante.

Deposición por arco catódico: Tasas extremadamente altas

Este método utiliza un arco eléctrico de alta corriente para vaporizar el material fuente, creando un plasma denso y altamente ionizado.

Esto resulta en tasas de deposición extremadamente altas y produce recubrimientos muy densos y duros. Es el método preferido para muchos recubrimientos de herramientas resistentes al desgaste donde la velocidad y la densidad de la película son primordiales.

Comprendiendo las compensaciones

La selección de un proceso PVD nunca se trata solo de maximizar la velocidad. Una mayor tasa de deposición a menudo conlleva compromisos significativos que deben considerarse cuidadosamente.

Velocidad vs. Calidad de la película

Depositar átomos demasiado rápido puede impedir que se asienten en una estructura de película ideal y densa. Esto puede conducir a una mayor porosidad, menor densidad y mayor tensión interna en el recubrimiento, comprometiendo potencialmente su rendimiento.

Tasa vs. Calentamiento del sustrato

Las tasas de deposición más altas requieren más energía en la fuente, lo que a su vez irradia más calor hacia el sustrato. Esto puede dañar sustratos sensibles al calor como plásticos o ciertos componentes electrónicos.

Tasa vs. Uniformidad

Lograr una alta tasa de deposición manteniendo una excelente uniformidad del espesor de la película en una pieza grande o de forma compleja es un desafío importante. A menudo, la geometría del sistema debe optimizarse para uno a expensas del otro.

Tomar la decisión correcta para su objetivo

La tasa de deposición óptima está determinada por los requisitos de la aplicación en cuanto a calidad, rendimiento y costo.

- Si su enfoque principal es la precisión y el control a nivel atómico para películas multicapa complejas: La pulverización catódica ofrece el mejor control y repetibilidad, incluso a sus tasas característicamente más bajas.

- Si su enfoque principal es la deposición de alto rendimiento de metales simples o recubrimientos ópticos: La evaporación térmica o por haz de electrones proporciona una ventaja significativa en velocidad y costo.

- Si su enfoque principal es crear recubrimientos extremadamente duros, densos y resistentes al desgaste: La deposición por arco catódico ofrece las tasas más altas y la densidad de película requerida para aplicaciones exigentes.

En última instancia, dominar un proceso PVD significa comprender y controlar la tasa de deposición para lograr el equilibrio deseado entre la velocidad de fabricación y el rendimiento final del recubrimiento.

Tabla resumen:

| Método PVD | Característica de tasa típica | Compromiso clave |

|---|---|---|

| Pulverización catódica | Más baja, altamente controlada | Calidad y control superiores de la película |

| Evaporación (Térmica/Haz de electrones) | Más rápida | Velocidad vs. control preciso |

| Arco catódico | Extremadamente alta | Máxima velocidad y densidad de película |

Optimice su proceso de película delgada con KINTEK

Elegir el proceso PVD y la tasa de deposición correctos es fundamental para lograr el equilibrio perfecto entre la velocidad, la calidad y el costo del recubrimiento para su aplicación específica. Ya sea que necesite el control preciso de la pulverización catódica para películas electrónicas, el alto rendimiento de la evaporación para recubrimientos ópticos o la durabilidad extrema de los depósitos de arco catódico, el equipo adecuado es clave.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de investigación y producción de PVD y películas delgadas. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para controlar la tasa de deposición y alcanzar sus objetivos de rendimiento.

Contáctenos hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura