La diferencia fundamental entre un Alto Horno y un Horno de Arco Eléctrico (EAF) radica en su material de entrada principal y su función central. Un Alto Horno utiliza materias primas como mineral de hierro, coque y piedra caliza para producir hierro fundido, que luego se convierte en acero. En contraste, un EAF utiliza principalmente electricidad para fundir chatarra de acero existente, actuando efectivamente como una enorme instalación de reciclaje.

La elección entre estos dos métodos representa una decisión estratégica central en la industria siderúrgica. Dicta toda la cadena de suministro, desde el abastecimiento de materias primas y el consumo de energía hasta la inversión de capital y la huella ambiental.

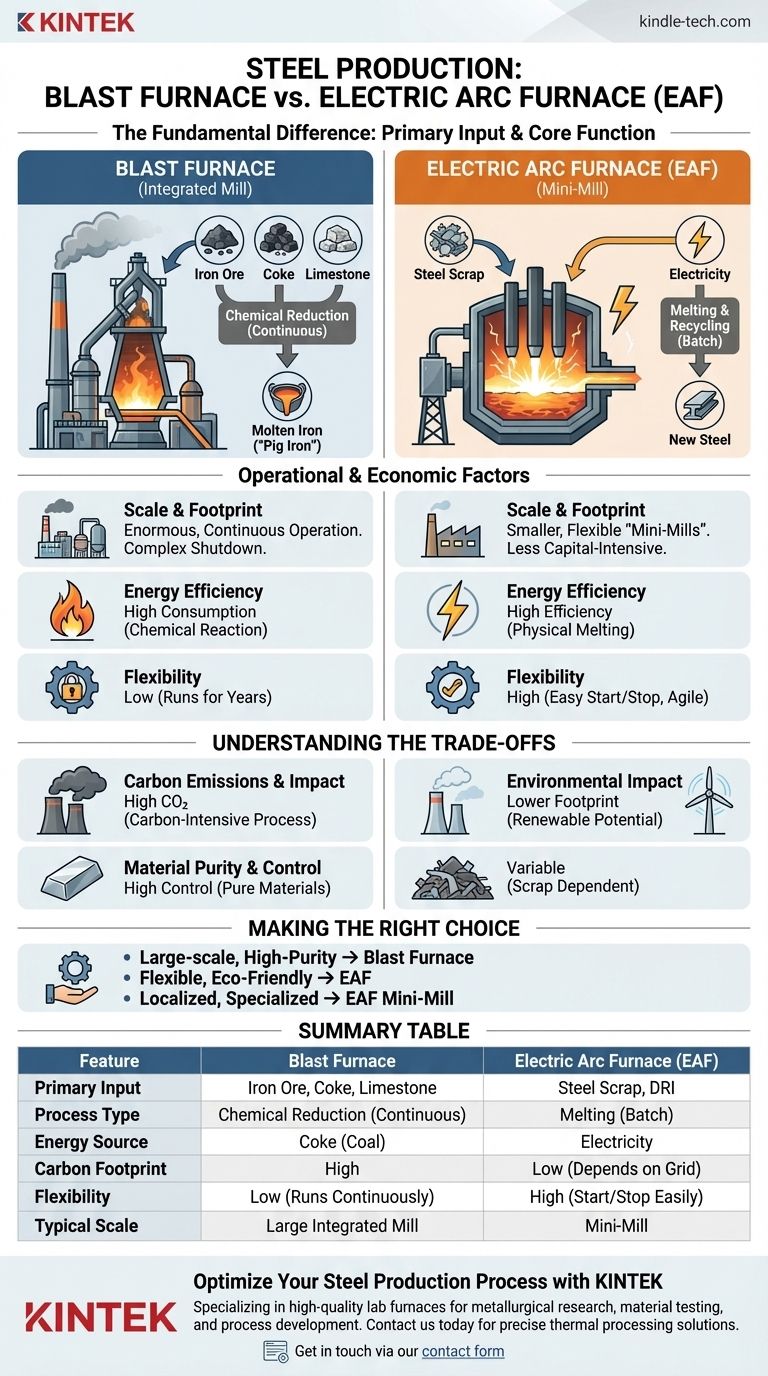

La distinción fundamental: materia prima y proceso

La diferencia más crítica entre las dos tecnologías es lo que consumen para fabricar acero. Este único factor influye en casi todos los demás aspectos de su operación.

El Alto Horno: Creando a partir de mineral en bruto

Un Alto Horno es el corazón de una siderúrgica integrada tradicional. Su propósito es realizar una reducción química del mineral de hierro en un hierro fundido con alto contenido de carbono conocido como "arrabio" o "hierro de primera fusión".

Este proceso requiere un suministro continuo de coque (un combustible con alto contenido de carbono derivado del carbón), mineral de hierro y piedra caliza, que se calientan a temperaturas extremas. El coque actúa tanto como fuente de combustible como agente reductor que elimina el oxígeno del mineral.

El Horno de Arco Eléctrico: Reciclando acero existente

Un EAF opera bajo un principio fundamentalmente diferente. Su materia prima principal es la chatarra de acero, aunque también puede usar hierro de reducción directa (DRI) o arrabio para complementar la carga.

El EAF utiliza electrodos de grafito masivos para pasar una corriente eléctrica a través del metal, creando un arco. Este arco genera un calor intenso que funde la chatarra, que luego se refina y se funde en acero nuevo. Este método es esencialmente un proceso de reciclaje a gran escala.

Factores operativos y económicos

La diferencia en las materias primas conduce a distinciones operativas y económicas significativas.

Escala y huella

Los Altos Hornos son estructuras enormes que deben funcionar continuamente durante años y forman parte de extensas siderúrgicas integradas. Apagar uno es una tarea increíblemente compleja y costosa.

Los EAF son mucho más pequeños y flexibles. Esto permite la creación de "mini-acerías", que requieren menos capital y pueden construirse más cerca de las fuentes de chatarra y de los clientes finales.

Eficiencia energética

El proceso EAF es significativamente más eficiente energéticamente que la ruta del Alto Horno. Un EAF solo necesita fundir la chatarra de acero, un cambio físico.

Un Alto Horno debe gastar enormes cantidades de energía, principalmente de la quema de coque, para impulsar la reacción química que convierte el mineral de hierro en hierro.

Flexibilidad de producción

Los EAF se pueden encender y apagar con relativa facilidad, lo que permite a los productores adaptarse a las fluctuaciones en los costos de electricidad y la demanda del mercado. Este proceso basado en lotes ofrece un nivel de agilidad que es imposible para un Alto Horno que opera continuamente.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente superior; sirven a diferentes necesidades del mercado y tienen ventajas y desventajas distintas.

Emisiones de carbono e impacto ambiental

Este es un diferenciador moderno crítico. El proceso del Alto Horno es inherentemente intensivo en carbono porque depende del coque para reducir el mineral de hierro, liberando grandes volúmenes de CO₂.

El proceso EAF tiene una huella de carbono directa mucho menor. Su impacto ambiental está principalmente ligado a la fuente de su electricidad. Cuando se alimenta con energía renovable, un EAF puede producir acero con muy bajas emisiones.

Pureza y control del material

La ruta integrada que comienza con un Alto Horno ofrece un control muy preciso sobre la química final del acero porque comienza con materias primas puras.

La calidad del acero EAF depende en gran medida de la calidad de la chatarra entrante. Los elementos residuales de la chatarra (como el cobre) pueden ser difíciles de eliminar y pueden ser indeseables en ciertos grados de acero de alta especificación.

Tomando la decisión correcta para su objetivo

La selección entre estas tecnologías depende completamente de los objetivos estratégicos del productor de acero.

- Si su enfoque principal es la producción a gran escala de grados de acero de alta pureza a partir de materiales vírgenes: El Alto Horno tradicional y la acería integrada siguen siendo el camino establecido.

- Si su enfoque principal es una producción flexible y de menor costo con una huella ambiental significativamente menor: El Horno de Arco Eléctrico es la opción moderna y altamente eficiente.

- Si su enfoque principal es construir una operación siderúrgica localizada o especializada: La "mini-acería" basada en EAF es el único modelo económicamente viable.

En última instancia, comprender esta distinción es crucial para comprender la dinámica económica, logística y ambiental de la industria siderúrgica mundial.

Tabla resumen:

| Característica | Alto Horno | Horno de Arco Eléctrico (EAF) |

|---|---|---|

| Entrada principal | Mineral de hierro, coque, piedra caliza | Chatarra de acero, DRI |

| Tipo de proceso | Reducción química (continua) | Fusión (por lotes) |

| Fuente de energía | Coque (carbón) | Electricidad |

| Huella de carbono | Alta | Baja (depende de la red) |

| Flexibilidad | Baja (funciona continuamente) | Alta (se inicia/detiene fácilmente) |

| Escala típica | Gran acería integrada | Mini-acería |

Optimice su proceso de producción de acero con KINTEK

Ya sea que esté involucrado en la investigación metalúrgica, las pruebas de materiales o el desarrollo de procesos, comprender la tecnología de hornos es fundamental. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluidos hornos para análisis, tratamiento térmico y preparación de muestras. Servimos a laboratorios e instalaciones de I+D que requieren soluciones de procesamiento térmico precisas.

Nuestra experiencia puede ayudarle a:

- Seleccionar el horno adecuado para sus necesidades específicas de I+D o control de calidad.

- Mejorar la eficiencia y precisión en sus procesos térmicos.

- Acceder a equipos confiables adaptados a la industria del acero y los metales.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden apoyar los objetivos de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales