En términos prácticos, no hay diferencia funcional entre un horno de retorta y un horno de mufla. Los dos términos describen el mismo tipo de equipo, donde la distinción es puramente semántica e histórica. Una "retorta" es el recipiente sellado que contiene el material, mientras que la "mufla" es la cámara separada que encierra la retorta, protegiéndola de la fuente de calor directa. Por lo tanto, un horno de mufla es simplemente un horno que utiliza una mufla para calentar una retorta.

El principio fundamental a entender no es el nombre, sino la función: calentamiento indirecto. Ambos términos describen un horno diseñado para calentar una muestra sin que esta entre en contacto con los elementos calefactores o los subproductos de la combustión, lo que garantiza la pureza y la uniformidad de la temperatura.

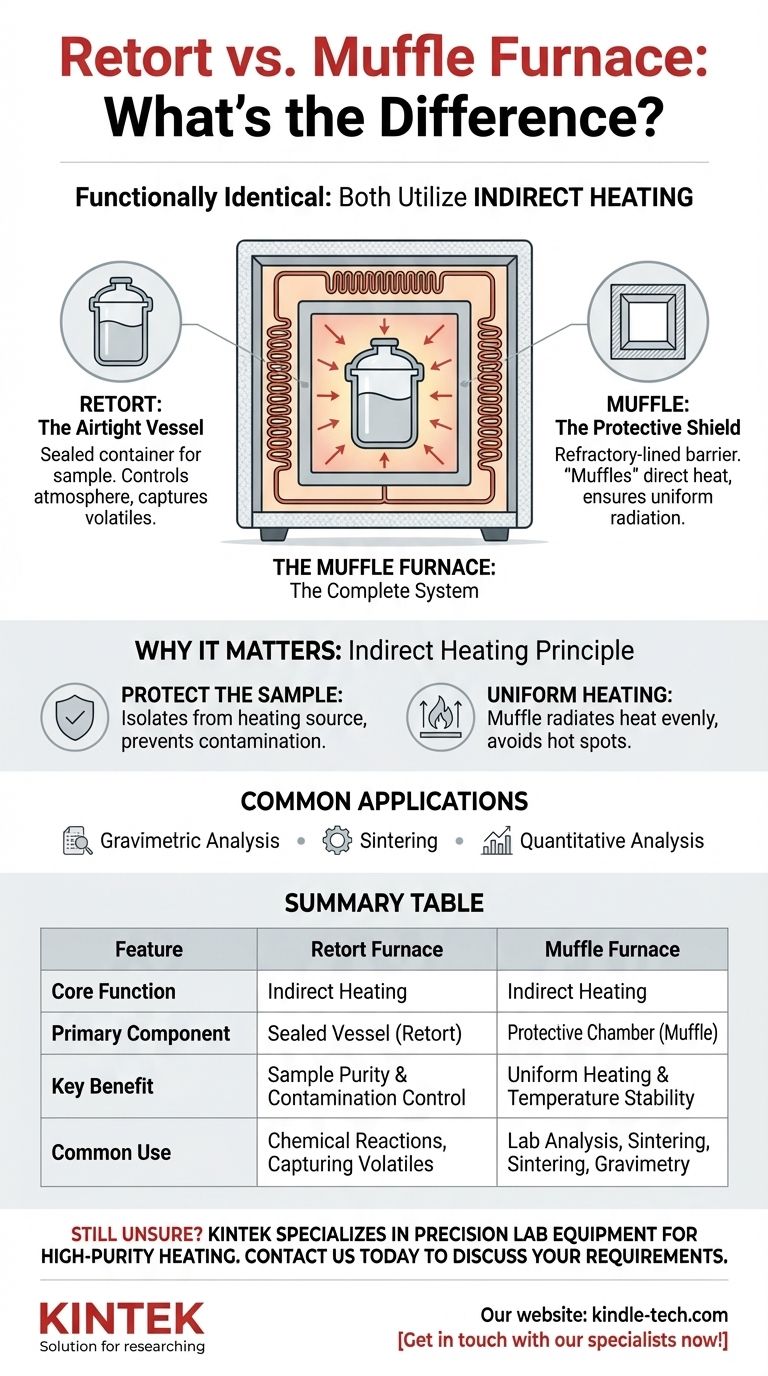

Deconstruyendo la terminología: Retorta vs. Mufla

La confusión entre estos términos surge de que diferentes industrias utilizan un lenguaje distinto para describir partes de un todo. Un químico podría hablar de la retorta, mientras que un ingeniero de hornos habla de la mufla.

La Retorta: El recipiente hermético

Una retorta es el recipiente donde se coloca la muestra. Su característica definitoria es que está sellado.

Este término proviene de la industria química, donde contener una reacción, controlar la atmósfera dentro del recipiente o capturar subproductos volátiles es fundamental.

La Mufla: El escudo protector

Una mufla es una cámara revestida de material refractario que se sitúa entre los elementos calefactores y la retorta. Actúa como una barrera.

La función de la mufla es "amortiguar" el calor directo y fuerte. Absorbe la energía de los elementos calefactores y luego la irradia uniformemente sobre la retorta, evitando puntos calientes y contaminación.

El Horno de Mufla: El sistema completo

Un horno de mufla es todo el aparato: el gabinete exterior aislado, los elementos calefactores (bobinas eléctricas o quemadores de gas) y la propia cámara de mufla.

Por definición, un horno de mufla está diseñado para calentamiento indirecto. En el uso moderno, "horno de mufla" se ha convertido en el nombre estándar para este tipo de equipo, especialmente para hornos de laboratorio con forma de caja.

Por qué esta distinción es importante: El principio del calentamiento indirecto

Centrarse en el "porqué" detrás del diseño es más útil que debatir el nombre. El diseño de la mufla existe para resolver desafíos de ingeniería específicos.

El objetivo: Proteger la muestra

El propósito principal del diseño de la mufla es aislar la muestra de la fuente de calor.

Esto previene la contaminación por elementos eléctricos que se desprenden o por los subproductos de la combustión del combustible. También proporciona un calentamiento mucho más uniforme que el que ofrecerían los elementos expuestos.

Aplicaciones comunes

Este diseño es fundamental para procesos como:

- Análisis gravimétrico: Donde cualquier masa añadida por contaminación arruinaría los resultados.

- Sinterización: Fusión de polvos donde el contacto directo con los elementos calefactores podría causar reacciones químicas no deseadas.

- Análisis cuantitativo: Cualquier proceso que requiera alta pureza y condiciones térmicas repetibles.

Comprendiendo las ventajas y desventajas

Un horno de mufla es una herramienta específica, y su diseño conlleva ventajas y desventajas en comparación con otros tipos de hornos.

Horno de Mufla vs. Horno de Tubo

Un horno de tubo es superior para procesos que requieren un control atmosférico preciso. Está diseñado para que el gas pase a través de un tubo estrecho, lo cual es difícil de lograr en un horno de mufla grande tipo caja.

Sin embargo, un horno de mufla ofrece una cámara mucho más grande, lo que lo hace ideal para calentar múltiples muestras u objetos más grandes y voluminosos en una atmósfera de aire.

Horno de Mufla vs. Horno de Resistencia Simple

Un horno de caja estándar podría utilizar elementos de resistencia expuestos dentro de la cámara. Este es un diseño más simple y a menudo más económico.

Un horno de mufla, por el contrario, utiliza su mufla cerámica para proporcionar un calor más limpio y uniforme y, a menudo, permite tasas de aumento de temperatura más rápidas. La mufla protege tanto la muestra de los elementos como los elementos de cualquier desgasificación de la muestra.

Tomando la decisión correcta para su aplicación

La elección correcta depende completamente de su material, su proceso y sus requisitos atmosféricos.

- Si su enfoque principal es el procesamiento de alta pureza o el análisis sensible: Necesita un horno de mufla para evitar la contaminación de la muestra y asegurar un calentamiento uniforme.

- Si su enfoque principal es el procesamiento de materiales a granel en una atmósfera de aire: Un horno de mufla (o de caja) estándar es una opción eficiente y rentable.

- Si su enfoque principal es el control preciso de la atmósfera (por ejemplo, usando gas inerte): Un horno de tubo está diseñado específicamente para esto y es la opción superior.

- Si está buscando equipos: Trate los términos "horno de mufla" y "horno de retorta" como funcionalmente idénticos, pero siempre verifique las especificaciones de rango de temperatura, uniformidad y control de la atmósfera.

En última instancia, centrarse en el principio del calentamiento indirecto le será más útil que perderse en la terminología histórica.

Tabla resumen:

| Característica | Horno de Retorta | Horno de Mufla |

|---|---|---|

| Función principal | Calentamiento Indirecto | Calentamiento Indirecto |

| Componente principal | Recipiente Sellado (Retorta) | Cámara Protectora (Mufla) |

| Beneficio clave | Pureza de la Muestra y Control de Contaminación | Calentamiento Uniforme y Estabilidad de Temperatura |

| Uso común | Reacciones Químicas, Captura de Volátiles | Análisis de Laboratorio, Sinterización, Gravimetría |

¿Aún no está seguro de qué horno es el adecuado para las necesidades de calentamiento de alta pureza de su laboratorio?

KINTEK se especializa en equipos de laboratorio de precisión, incluyendo hornos de mufla diseñados para un control de temperatura superior y protección de muestras. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para aplicaciones como análisis gravimétrico, sinterización o pruebas cuantitativas.

Contáctenos hoy mismo para discutir sus requisitos y descubrir cómo el equipo de laboratorio confiable de KINTEK puede mejorar sus resultados.

¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué precauciones deben tomarse durante el uso de un horno mufla? Pautas esenciales de seguridad y operación

- ¿Qué material se utiliza en un horno mufla? La clave del rendimiento a alta temperatura y la pureza

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para la calcinación a 500 °C en la etapa final de la preparación del catalizador?

- ¿Cómo garantiza un horno de tratamiento térmico de precisión la resistencia de la unión? Optimizar la integridad de la soldadura de Al-Mg-Sc

- ¿Qué es la ceniza en el análisis proximal? Perspectivas clave sobre la calidad y seguridad de los alimentos

- ¿Cuál es el papel de un horno de secado de laboratorio en la preparación de catalizadores HPS? Optimice su proceso de impregnación

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento a alta temperatura con pureza

- ¿Qué es un horno de quemado (burnout kiln)? Una guía para la preparación de moldes de precisión para fundición