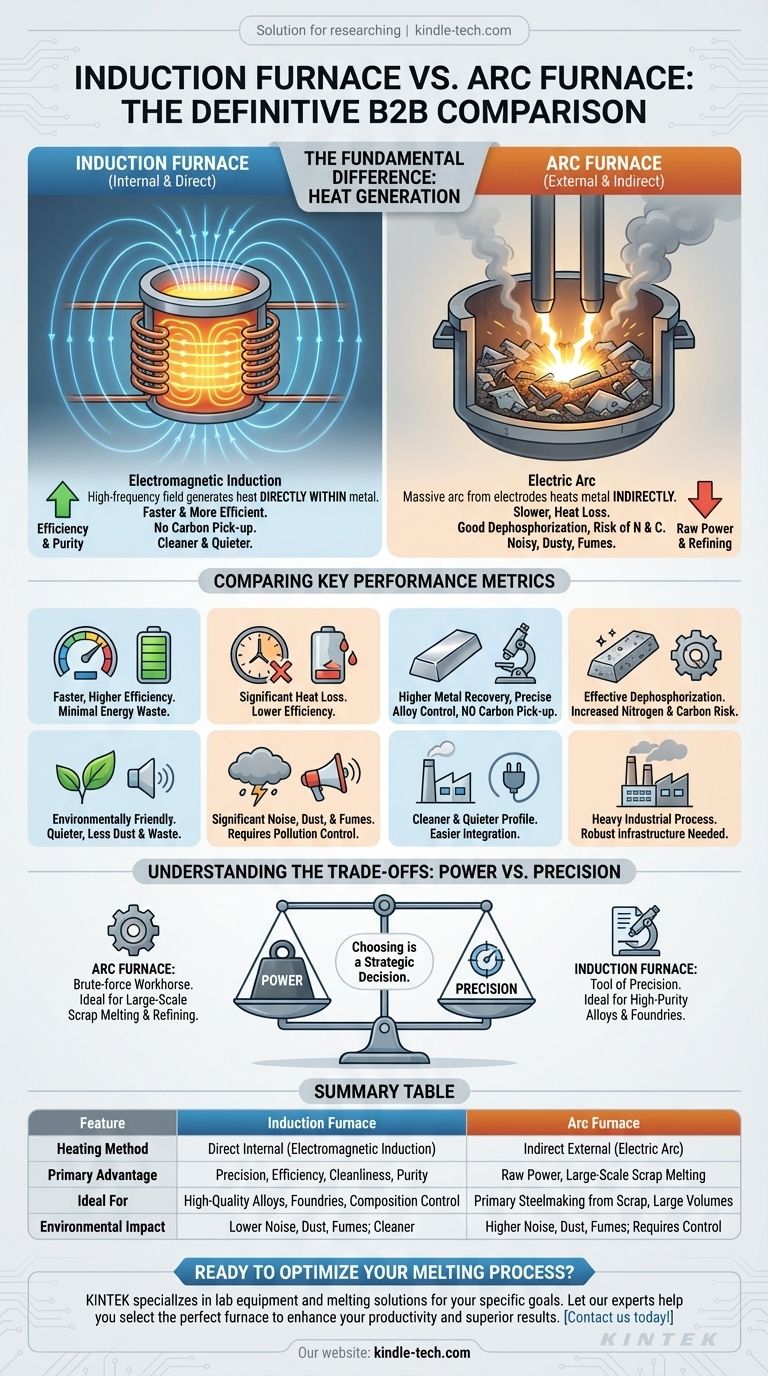

En esencia, la diferencia fundamental es cómo generan calor. Un horno de inducción utiliza un potente campo electromagnético de alta frecuencia para generar calor directamente dentro del propio metal. Por el contrario, un horno de arco eléctrico (EAF) utiliza un arco eléctrico masivo que salta entre los electrodos de grafito y el metal, calentándolo indirectamente desde una fuente externa.

Elegir entre estos hornos es una decisión estratégica que contrapone la potencia bruta y la capacidad de refinación de un horno de arco con la precisión, eficiencia y limpieza de un horno de inducción.

La diferencia fundamental: mecanismo de calentamiento

El método de generación de calor es la distinción más importante entre estas dos tecnologías, influyendo en todo, desde la eficiencia hasta la calidad del producto final.

Horno de inducción: calentamiento interno directo

Un horno de inducción funciona según el principio de inducción electromagnética. Las bobinas que rodean el crisol crean un potente campo magnético.

Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga de metal. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido de adentro hacia afuera.

Un beneficio clave de este proceso es el efecto de agitación electromagnética, que mezcla naturalmente el metal fundido, asegurando una temperatura altamente uniforme y un producto final homogéneo.

Horno de arco: calentamiento externo indirecto

Un horno de arco eléctrico funde metal utilizando la inmensa energía de un arco eléctrico.

Este arco de alta corriente se establece entre grandes electrodos de grafito y la chatarra metálica dentro del horno. El arco en sí puede alcanzar temperaturas de miles de grados Celsius.

Este calor se transfiere, en gran parte a través de una capa de escoria, al metal. Este es un método de calentamiento indirecto, ya que el calor se genera fuera del metal y debe transferirse a él.

Comparación de métricas clave de rendimiento

Las diferencias en los métodos de calentamiento conducen a resultados muy diferentes en eficiencia, calidad del material e impacto ambiental.

Eficiencia térmica y velocidad

Debido a que el calor se genera directamente dentro del material de carga, los hornos de inducción son más rápidos y tienen una eficiencia térmica mucho mayor. Hay muy poca energía desperdiciada.

Los hornos de arco sufren una importante pérdida de calor a través de las paredes del horno, el techo y los gases de escape. La transferencia indirecta de calor del arco al acero es inherentemente menos eficiente.

Calidad y composición del material

Los hornos de arco son muy eficaces en la desfosforización, un paso de refinación crítico en la siderurgia primaria. Sin embargo, el proceso puede aumentar el contenido de nitrógeno en el acero.

Los hornos de inducción proporcionan más control sobre la fusión. Resultan en una mayor tasa de recuperación de metal y menos quemado de elementos de aleación caros. Una ventaja crítica es la ausencia de electrodos de grafito, lo que elimina el riesgo de absorción de carbono en la fusión.

Impacto ambiental y limpieza

Los hornos de inducción son significativamente más respetuosos con el medio ambiente. Son más silenciosos y producen mucho menos polvo, residuos y gases de escape.

Los hornos de arco son conocidos por producir un ruido, polvo y humos significativos. Requieren extensos sistemas de control de la contaminación para gestionar su huella ambiental.

Entendiendo las compensaciones

Ninguno de los hornos es universalmente superior; son herramientas diseñadas para diferentes escalas y propósitos. La elección implica equilibrar la potencia con la precisión.

El dilema de potencia vs. precisión

El horno de arco eléctrico es un caballo de batalla de fuerza bruta. Es ideal para fundir grandes volúmenes de materias primas como chatarra de acero, y su capacidad para manejar impurezas y realizar pasos clave de refinación lo convierte en la columna vertebral de muchas acerías.

El horno de inducción es una herramienta de precisión. Destaca en aplicaciones donde la pureza y la composición exacta de la aleación son críticas, como en fundiciones que producen piezas de fundición de alta calidad y fabricantes de acero especial.

Huella operativa

Operar un horno de arco es un proceso industrial pesado. El ruido, el polvo y el alto consumo de energía exigen una infraestructura robusta para soportarlo.

Los hornos de inducción tienen un perfil operativo mucho más limpio y silencioso, lo que los hace más adecuados para la integración en una variedad más amplia de instalaciones de fabricación.

Tomar la decisión correcta para su aplicación

Su decisión depende completamente de su objetivo principal, ya sea el procesamiento a gran escala de materias primas o la producción de aleaciones de alta pureza.

- Si su enfoque principal es la producción de acero a gran escala a partir de chatarra con fuertes necesidades de refinación: El horno de arco eléctrico es superior debido a su potencia y sus efectivas capacidades de desfosforización.

- Si su enfoque principal es producir aleaciones especializadas de alta calidad con una composición precisa: El horno de inducción ofrece un mejor control, mayor eficiencia y un proceso de fusión más limpio.

- Si su enfoque principal es el cumplimiento ambiental y la limpieza operativa: El horno de inducción es la elección clara, ya que genera significativamente menos ruido, polvo y residuos.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar no solo un horno, sino el proceso óptimo para su material y objetivos comerciales específicos.

Tabla resumen:

| Característica | Horno de inducción | Horno de arco (EAF) |

|---|---|---|

| Método de calentamiento | Calentamiento interno directo mediante inducción electromagnética | Calentamiento externo indirecto mediante arco eléctrico |

| Ventaja principal | Precisión, eficiencia, limpieza y pureza del material | Potencia bruta, fusión de chatarra a gran escala y capacidad de refinación |

| Ideal para | Aleaciones de alta calidad, fundiciones, control preciso de la composición | Siderurgia primaria a partir de chatarra, producción de gran volumen |

| Impacto ambiental | Menor ruido, polvo y humos; operación más limpia | Mayor ruido, polvo y humos; requiere control de la contaminación |

¿Listo para optimizar su proceso de fusión? La elección entre un horno de inducción y un horno de arco es fundamental para la calidad de su producto, la eficiencia y los costos operativos. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con las soluciones de fusión adecuadas para sus materiales y objetivos específicos. Deje que nuestros expertos le ayuden a seleccionar el horno perfecto para mejorar su productividad y garantizar resultados superiores. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?