La diferencia fundamental entre un alto horno y un horno de inducción radica en su mecanismo de calentamiento y su propósito principal. Un alto horno utiliza la combustión de coque para reducir químicamente el mineral de hierro a hierro fundido, un proceso conocido como fundición. En contraste, un horno de inducción utiliza electricidad para generar un potente campo electromagnético que calienta y funde metales ya refinados, lo que lo hace ideal para el reciclaje y la aleación.

La distinción principal es una de origen y escala. Un alto horno crea metal nuevo a partir de mineral en bruto en un proceso masivo y continuo, mientras que un horno de inducción vuelve a fundir metal existente o chatarra en un proceso por lotes controlado y a menor escala.

El Alto Horno: Producción Primaria de Metal

Un alto horno es el punto de partida para la mayor parte de la producción mundial de acero. Su función no es simplemente fundir metal, sino transformar químicamente las materias primas en un metal base utilizable.

Cómo funciona: Reducción Química

Un alto horno es un enorme eje de acero vertical revestido con ladrillos resistentes al calor. El mineral de hierro, el coque (un combustible con alto contenido de carbono derivado del carbón) y la piedra caliza se cargan por la parte superior.

Se inyecta aire caliente en la parte inferior del horno, lo que hace que el coque arda a temperaturas extremadamente altas. Esta combustión produce monóxido de carbono, que actúa como el principal agente reductor, eliminando los átomos de oxígeno del mineral de hierro.

Entradas y Salidas Clave

Las entradas principales son mineral de hierro, coque y piedra caliza. La piedra caliza actúa como un fundente, combinándose con las impurezas para formar un subproducto líquido.

El horno produce continuamente dos salidas: arrabio fundido, que es el producto principal, y una capa de escoria fundida (las impurezas) que flota en la parte superior y se drena.

Escala y Operación

Los altos hornos son estructuras enormes diseñadas para una operación continua, a menudo funcionando durante años sin detenerse. Forman parte de grandes acerías integradas y representan la cúspide de la producción de metal primario a escala industrial.

El Horno de Inducción: Fusión de Precisión

Un horno de inducción opera bajo un principio completamente diferente, ofreciendo una precisión y un control que un alto horno no puede. Se destaca en la fusión, el mantenimiento y la aleación de metales, no en su creación a partir de mineral.

Cómo funciona: Inducción Electromagnética

Un horno de inducción utiliza una bobina de alambre de cobre a través de la cual pasa una potente corriente eléctrica alterna. Esto crea un campo magnético inverso alrededor del metal colocado dentro del crisol del horno.

Este campo magnético induce corrientes eléctricas circulantes (corrientes de Foucault) directamente dentro del propio metal. La resistencia del metal al flujo de estas corrientes genera un calor intenso, lo que hace que se funda rápida y eficientemente de adentro hacia afuera.

Entradas y Salidas Clave

La entrada clave para un horno de inducción es metal sólido, típicamente chatarra o aleaciones pre-refinadas. Es esencialmente una herramienta de reciclaje y refinación.

La salida es metal fundido de una composición química precisa y homogénea, listo para la fundición. El campo magnético también crea una acción de agitación natural, asegurando que las aleaciones se mezclen a fondo.

Escala y Operación

Los hornos de inducción varían en tamaño, pero son significativamente más pequeños que los altos hornos. Operan por lotes, donde se llena un crisol, se funde y se vacía para cada ciclo. Esto los hace altamente flexibles e ideales para fundiciones y productores de metales especiales.

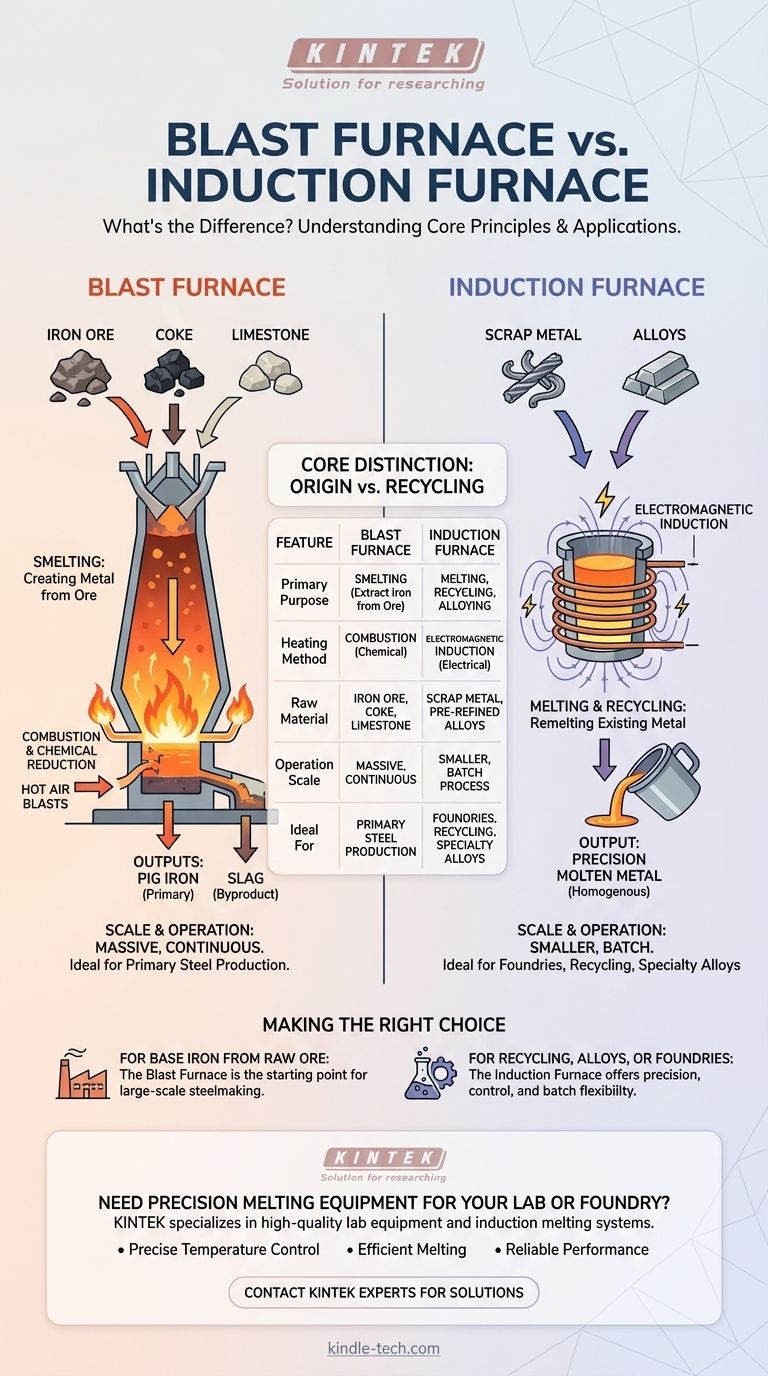

Distinciones Clave de un Vistazo

Comprender las diferencias fundamentales ayuda a aclarar qué tecnología es apropiada para una tarea industrial determinada.

Principio de Funcionamiento

Un alto horno se basa en la combustión y las reacciones químicas para producir metal. Un horno de inducción se basa en la electricidad y los principios electromagnéticos.

Materias Primas

Un alto horno es un horno de fundición, que procesa materias primas como el mineral de hierro. Un horno de inducción es un horno de fusión, que procesa materiales existentes como la chatarra o los lingotes.

Propósito Principal

El objetivo de un alto horno es la fundición—extraer un metal base de su mineral natural. El objetivo de un horno de inducción es la fusión, el reciclaje y la aleación de metales existentes.

Factores Ambientales y de Control

Los altos hornos tienen una gran huella ambiental debido a la combustión directa de coque. Los hornos de inducción son más limpios en el punto de uso (ya que son eléctricos) y ofrecen un control mucho mayor sobre la temperatura final y la composición química del metal.

Tomando la Decisión Correcta para su Objetivo

Su objetivo determina qué horno es la única opción lógica.

- Si su enfoque principal es producir hierro base a partir de mineral en bruto para la fabricación de acero a gran escala: El alto horno es el punto de partida necesario para este proceso industrial.

- Si su enfoque principal es reciclar chatarra, crear aleaciones especiales u operar una fundición: La precisión, el control y la flexibilidad por lotes de un horno de inducción son ideales.

En última instancia, estos dos hornos sirven a etapas fundamentalmente diferentes del ciclo de vida del metal, desde la creación hasta la reencarnación.

Tabla Resumen:

| Característica | Alto Horno | Horno de Inducción |

|---|---|---|

| Propósito Principal | Fundición (extracción de hierro del mineral) | Fusión, Reciclaje, Aleación |

| Método de Calentamiento | Combustión de Coque (Químico) | Inducción Electromagnética (Eléctrico) |

| Materia Prima | Mineral de Hierro, Coque, Piedra Caliza | Chatarra, Aleaciones Pre-refinadas |

| Escala de Operación | Masiva, Continua | Más Pequeña, Proceso por Lotes |

| Ideal Para | Producción Primaria de Acero | Fundiciones, Reciclaje, Aleaciones Especiales |

¿Necesita Equipos de Fusión de Precisión para su Laboratorio o Fundición?

Comprender la tecnología de horno adecuada es el primer paso para optimizar su procesamiento de metales. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluidos sistemas de fusión por inducción ideales para investigación, reciclaje y desarrollo de aleaciones.

Ofrecemos soluciones que brindan:

- Control Preciso de la Temperatura para resultados consistentes y de alta calidad.

- Fusión Eficiente de metales preciosos, chatarra y aleaciones.

- Rendimiento Confiable adaptado a las necesidades de su laboratorio o producción a pequeña escala.

Analicemos su aplicación específica. Contacte a nuestros expertos hoy para encontrar la solución de fusión perfecta para los desafíos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de inducción? Logre una fusión de metales rápida, limpia y eficiente

- ¿Cuál es la frecuencia principal de un horno de inducción? Una guía para optimizar la fusión y el calentamiento

- ¿Cuáles son los dos métodos de calentamiento por inducción? Hornos sin núcleo vs. de canal explicados

- ¿Funciona el calentamiento por inducción con el aluminio? Una guía para calentar eficientemente metales no magnéticos

- ¿Cuánta electricidad consume un horno de inducción? Calcule su verdadero costo energético

- ¿Cuáles son las ventajas del CCIM para la desoxigenación del titanio? Lograr una pureza ultra alta en la fusión de metales reactivos

- ¿Cuáles son las aplicaciones comunes de un horno de fusión por inducción al vacío? Producción de metales de alta pureza para industrias exigentes

- ¿Qué es el revestimiento en un horno de inducción? El refractario crítico que protege su fundición