En esencia, la Deposición Química de Vapor (CVD) no es un solo proceso, sino una familia de técnicas potentes utilizadas para crear películas sólidas delgadas de calidad excepcionalmente alta en una superficie. Funciona introduciendo gases reactivos (precursores) en una cámara, que luego experimentan una reacción química en o cerca de un objeto calentado (el sustrato), lo que hace que un nuevo material se deposite y se acumule capa por capa. Esta diferencia fundamental —crear material mediante una reacción química a partir de un gas— es lo que la separa de otros métodos.

La Deposición Química de Vapor sobresale en la producción de recubrimientos puros y uniformes que pueden "envolver" completamente formas 3D complejas. Su principal desafío es la alta temperatura requerida para los métodos tradicionales, lo que ha impulsado el desarrollo de variaciones especializadas como la CVD Asistida por Plasma (PECVD) para aplicaciones sensibles a la temperatura.

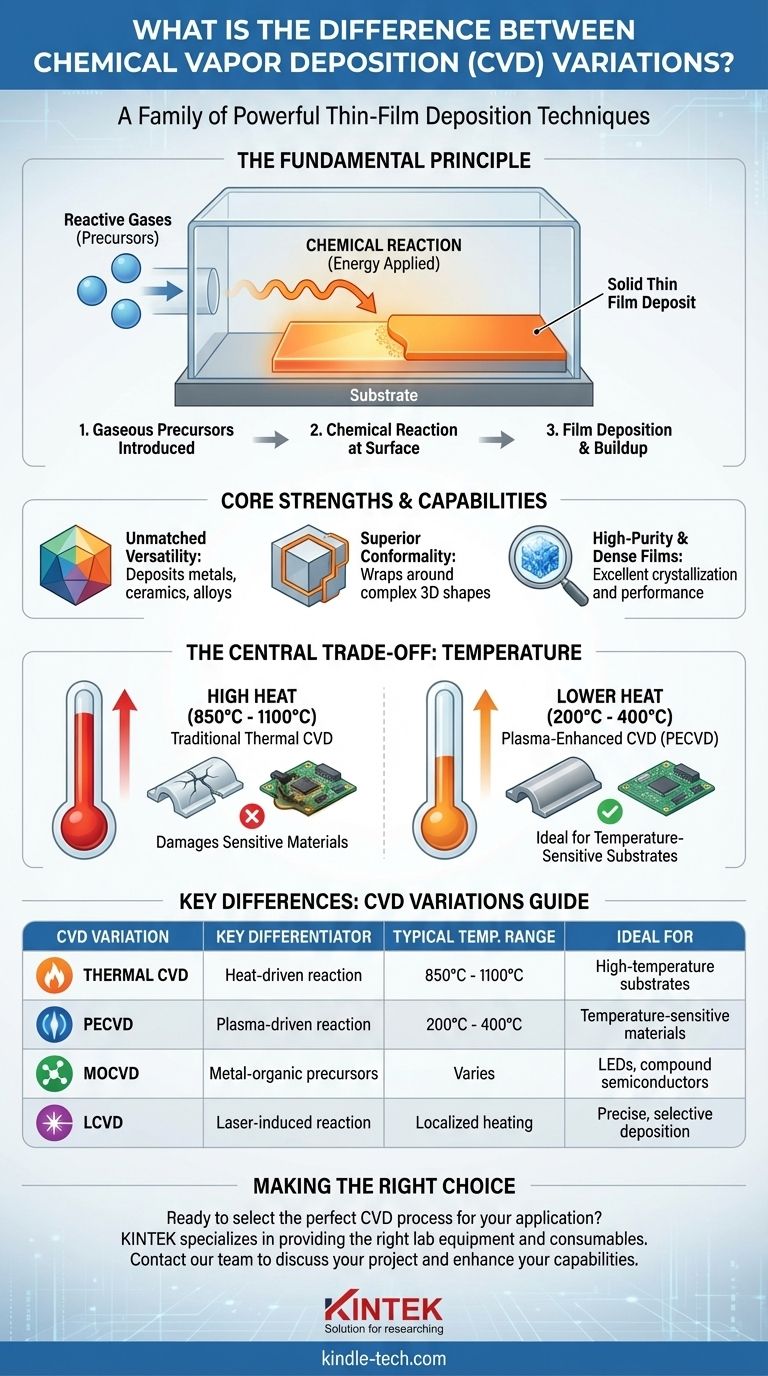

El Principio Fundamental de la CVD

Para comprender las diferencias entre los tipos de CVD, primero debe captar el proceso central que los une. Es un método de síntesis, no solo de aplicación.

Cómo Funciona: El Proceso de Tres Pasos

Cada proceso de CVD sigue tres pasos básicos. Piense en ello como una forma especializada de "hornear" una capa sólida sobre una superficie utilizando ingredientes gaseosos.

- Introducción de Precursores Gaseosos: Se introducen compuestos químicos volátiles, que contienen los elementos que se desean depositar, en una cámara de reacción en forma de gas.

- Reacción Química: Se aplica energía —típicamente calor—, lo que hace que los gases precursores reaccionen o se descompongan en o cerca de la superficie del sustrato.

- Deposición de la Película: Los productos sólidos no volátiles de esa reacción se depositan sobre el sustrato, formando una película delgada densa, uniforme y sólida.

Lo que Define a la Familia CVD

Tres características son ciertas para todas las formas de CVD: se produce un cambio químico, el material depositado se origina a partir de una fuente de gas externa y los reactivos deben estar en fase gaseosa para participar en la reacción.

Fortalezas y Capacidades Fundamentales

La razón por la que la CVD se utiliza ampliamente en campos que van desde semiconductores hasta aeroespacial es su combinación única de ventajas.

Versatilidad Inigualable

La CVD se puede utilizar para depositar una gama increíblemente amplia de materiales. Esto incluye metales, películas no metálicas como el nitruro de silicio, aleaciones multicomponente y cerámicas avanzadas.

Conformidad Superior

Debido a que la deposición proviene de un gas que llena toda la cámara, la CVD es un proceso que no depende de la línea de visión. Proporciona una excelente cobertura "envolvente" en superficies complejas e irregulares, algo con lo que los métodos de línea de visión como la Deposición Física de Vapor (PVD) tienen dificultades.

Películas de Alta Pureza y Densidad

El proceso produce naturalmente películas de muy alta pureza y densidad con baja tensión residual. Las capas resultantes tienen una buena cristalización, lo cual es fundamental para el rendimiento de los componentes electrónicos y ópticos.

Control Preciso sobre las Propiedades de la Película

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y la composición del gas, los operadores pueden controlar con precisión la composición química, la estructura cristalina y el tamaño de grano de la película final.

Comprender las Compensaciones: El Desafío de la Temperatura

Ninguna tecnología está exenta de limitaciones. Para la CVD, la compensación central gira casi por completo en torno a la energía necesaria para impulsar la reacción química.

El Alto Calor de la CVD Térmica

La forma más simple y tradicional de CVD se basa únicamente en el calor para iniciar la reacción. Esto requiere temperaturas muy altas, a menudo entre 850 °C y 1100 °C.

Este calor extremo es el principal inconveniente de la tecnología, ya que puede dañar o destruir muchos materiales sustrato, como plásticos, ciertas aleaciones y dispositivos electrónicos terminados.

Diferencias Clave: Una Guía de las Variaciones de CVD

La necesidad de superar la limitación de alta temperatura de la CVD tradicional ha llevado al desarrollo de varias variaciones importantes. La principal diferencia entre ellas es el tipo de energía utilizada para impulsar la reacción química.

CVD Térmica: El Original de Alta Temperatura

Este es el método fundamental. Utiliza un horno para calentar toda la cámara y el sustrato, proporcionando la energía térmica para la reacción. Es simple y efectivo, pero limitado a sustratos que pueden soportar calor extremo.

CVD Asistida por Plasma (PECVD): El Caballo de Batalla de Baja Temperatura

PECVD es la evolución más significativa. En lugar de depender únicamente del calor, utiliza un campo eléctrico para generar un plasma (un gas energizado e ionizado).

Este plasma proporciona la energía para impulsar la reacción química, permitiendo que la deposición ocurra a temperaturas mucho más bajas, a menudo entre 200 °C y 400 °C. Este avance hace posible recubrir materiales sensibles a la temperatura.

CVD con Láser y Filamento Caliente: Para Precisión y Casos Especiales

CVD con Láser (LCVD) utiliza un haz de láser enfocado para calentar localmente un pequeño punto en el sustrato. Esto permite una deposición precisa y selectiva sin calentar todo el objeto.

CVD con Filamento Caliente (HFCVD) utiliza un cable calentado (filamento) colocado cerca del sustrato para descomponer térmicamente los gases precursores, que luego se depositan en el sustrato más frío. Se utiliza a menudo para depositar materiales específicos como películas de diamante.

MOCVD e Inyección Líquida: Ampliando el Conjunto de Herramientas de Precursores

Estas variaciones se definen más por el tipo de precursor utilizado. La CVD Metal-Orgánica (MOCVD) utiliza compuestos metal-orgánicos, que son vitales para la fabricación de LED de alto rendimiento y otros semiconductores compuestos. Otros métodos como la Inyección Directa de Líquido (DLI-CVD) permiten el uso de precursores líquidos que se vaporizan justo antes de entrar en la cámara.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método CVD correcto depende completamente de su material de sustrato y de las propiedades de la película deseadas.

- Si su enfoque principal es recubrir un sustrato robusto y de alta temperatura: La CVD Térmica tradicional ofrece una excelente calidad de película con equipos más simples.

- Si su enfoque principal es recubrir un material sensible a la temperatura (como plástico o ciertos componentes electrónicos): La CVD Asistida por Plasma (PECVD) es la opción esencial y estándar.

- Si su enfoque principal es depositar material en un área muy específica y dirigida: La CVD con Láser (LCVD) proporciona la precisión necesaria.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: La naturaleza inherente de no línea de visión de la mayoría de los procesos CVD los convierte en una opción superior a otros métodos.

En última instancia, comprender la Deposición Química de Vapor significa reconocerla como una familia versátil de procesos, cada uno adaptado para resolver un conjunto específico de desafíos de materiales y temperatura.

Tabla Resumen:

| Variación CVD | Diferenciador Clave | Rango de Temperatura Típico | Ideal Para |

|---|---|---|---|

| CVD Térmica | Reacción impulsada por calor | 850 °C - 1100 °C | Sustratos de alta temperatura |

| PECVD | Reacción impulsada por plasma | 200 °C - 400 °C | Materiales sensibles a la temperatura |

| MOCVD | Precursores metal-orgánicos | Varía | LEDs, semiconductores compuestos |

| LCVD | Reacción inducida por láser | Calentamiento localizado | Deposición precisa y selectiva |

¿Listo para seleccionar el proceso CVD perfecto para su aplicación?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de Deposición Química de Vapor. Ya sea que requiera la capacidad de alta temperatura de los sistemas de CVD Térmica o la versatilidad de la CVD Asistida por Plasma (PECVD) para sustratos sensibles, nuestros expertos pueden ayudarle a lograr una calidad de película, uniformidad y rendimiento superiores.

Comuníquese con nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación