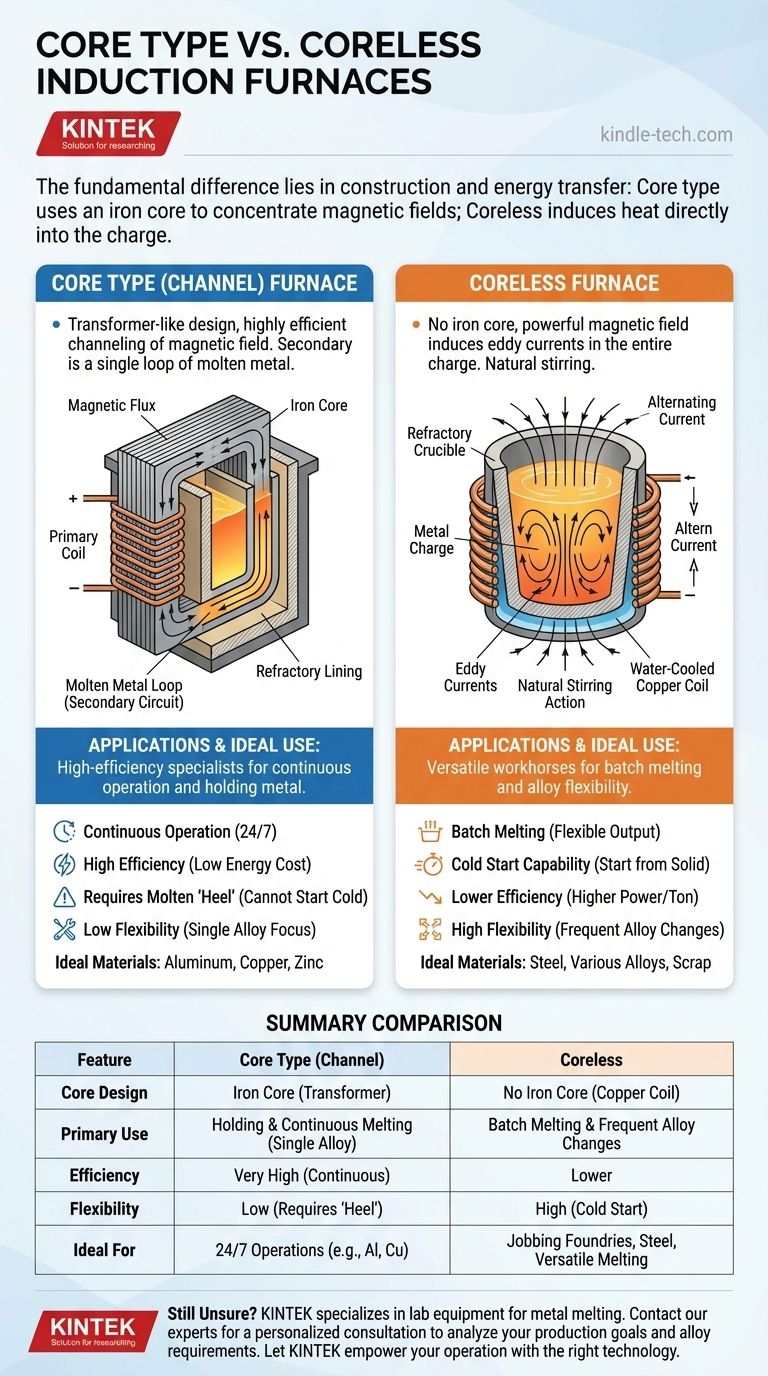

La diferencia fundamental entre un horno de tipo núcleo y uno sin núcleo reside en su construcción y en cómo transfieren la energía. Un horno de tipo núcleo, más conocido como horno de canal, utiliza un núcleo de hierro para concentrar un campo magnético en un pequeño circuito de metal fundido. En contraste, un horno sin núcleo induce calor directamente en toda la carga metálica contenida dentro de un crisol, operando sin un núcleo central de hierro. Esta distinción estructural es el principal motor detrás de sus capacidades operativas y aplicaciones muy diferentes.

La decisión entre un horno de tipo núcleo (canal) y uno sin núcleo no se trata de cuál es superior, sino de cuál es adecuado para el propósito. Los hornos de canal son especialistas de alta eficiencia para la operación continua y el mantenimiento de metal, mientras que los hornos sin núcleo son caballos de batalla versátiles para la fusión por lotes y la flexibilidad de aleaciones.

Desglosando los Diseños: Con Núcleo vs. Sin Núcleo

Para entender qué horno usar, primero debe comprender cómo están construidos y por qué eso importa. Los nombres "tipo núcleo" y "sin núcleo" se refieren directamente a la presencia o ausencia de un núcleo de hierro laminado, que es el corazón de la diferencia de diseño.

El Horno de Tipo Núcleo (Canal)

Un horno de tipo núcleo, o horno de canal, funciona exactamente como un transformador. Tiene una bobina primaria enrollada alrededor de un núcleo de hierro, que canaliza eficientemente el campo magnético.

La característica única es su "devanado" secundario. En lugar de otra bobina de alambre, el secundario es un único bucle continuo del propio metal fundido, que fluye a través de un canal en el material refractario.

Este diseño es extremadamente eficiente porque el núcleo de hierro asegura un acoplamiento magnético muy estrecho entre la bobina primaria y el bucle de metal fundido.

El Horno Sin Núcleo

Un horno sin núcleo funciona sin ningún núcleo de hierro para dirigir el campo magnético. En cambio, consta de un crisol hecho de material refractario que contiene la carga metálica.

Este crisol está rodeado por una bobina de cobre refrigerada por agua. Cuando la corriente alterna fluye a través de esta bobina, genera un potente campo magnético que pasa directamente a través del metal en su interior.

Este campo induce fuertes corrientes de Foucault dentro de toda la carga, lo que hace que se caliente y se funda rápidamente de adentro hacia afuera. La interacción de las corrientes también crea una acción de agitación natural, lo que promueve una temperatura y composición química uniformes.

Cómo el Diseño Dicta la Aplicación

Las diferencias estructurales se traducen directamente en ventajas distintas y casos de uso ideales. Uno está construido para trabajo constante y continuo, mientras que el otro sobresale en tareas flexibles e intermitentes.

Hornos de Canal: El Mantenedor de Alta Eficiencia

Debido a su diseño de transformador altamente eficiente, los hornos de canal son ideales para mantener volúmenes muy grandes de metal fundido a una temperatura específica durante períodos prolongados.

También se utilizan para campañas de fusión continuas o de larga duración, particularmente con metales no ferrosos de menor punto de fusión como aluminio, cobre y zinc. Su eficiencia se traduce en menores costos de energía en operaciones 24/7.

Hornos Sin Núcleo: El Fundidor Versátil

La mayor fortaleza del horno sin núcleo es su flexibilidad. Puede iniciarse con una carga sólida y fría y puede fundir una amplia gama de metales, desde aleaciones de aluminio hasta acero de alta temperatura.

Esto lo convierte en el horno preferido para fundiciones que requieren cambios frecuentes de aleación, producen metal por lotes o necesitan fundir chatarra de diversas formas y tamaños. La agitación electromagnética es un beneficio clave para crear aleaciones precisas y homogéneas.

Comprender las Compensaciones

Ningún diseño está exento de limitaciones. Comprender estos compromisos es fundamental para seleccionar el equipo adecuado y evitar errores operativos.

El Requisito del 'Talón' de los Hornos de Canal

La mayor limitación de un horno de canal es que no puede iniciarse en frío. Requiere un circuito continuo de metal fundido, conocido como "talón" (heel), para completar el circuito secundario.

Esto lo hace muy poco práctico para operaciones intermitentes o cambios frecuentes en la aleación que se procesa, ya que el horno debe drenarse por completo y reiniciarse meticulosamente con metal fundido de otra fuente.

La Menor Eficiencia de los Hornos Sin Núcleo

Sin un núcleo de hierro para concentrar el campo magnético, el acoplamiento entre la bobina y la carga en un horno sin núcleo es menos eficiente.

Esto significa que generalmente requieren más energía (kWh por tonelada) para fundir metal en comparación con un horno de canal que opera en condiciones ideales. Sin embargo, esta suele ser una compensación aceptable por su inmensa flexibilidad operativa.

Desgaste y Mantenimiento del Material Refractario

En un horno de canal, el calor se concentra en el pequeño canal, lo que provoca un "punto caliente" térmico que causa un desgaste refractario intenso y localizado.

En un horno sin núcleo, la acción de agitación que es tan beneficiosa para la metalurgia también puede acelerar la erosión del revestimiento refractario del crisol en un área de superficie más grande.

Tomando la Decisión Correcta para su Operación

Elegir el horno correcto requiere una comprensión clara de sus objetivos de producción, los metales con los que trabaja y su cadencia operativa.

- Si su enfoque principal es la fusión continua o el mantenimiento de una sola aleación: La eficiencia energética superior de un horno de canal (tipo núcleo) lo convierte en la opción definitiva para operaciones a gran escala, 24/7.

- Si su enfoque principal es la fusión por lotes, los cambios frecuentes de aleación o los metales de alto punto de fusión: La flexibilidad operativa, la capacidad de arranque en frío y los beneficios metalúrgicos de un horno sin núcleo son indispensables.

- Si su enfoque principal es iniciar una nueva fundición o requiere la máxima versatilidad: Un horno sin núcleo proporciona la ventana operativa más amplia y es el estándar para la mayoría de las fundiciones de trabajo y aleaciones.

En última instancia, su decisión es una elección estratégica entre la eficiencia especializada de un horno de canal y la potencia versátil de un horno sin núcleo.

Tabla Resumen:

| Característica | Horno de Tipo Núcleo (Canal) | Horno Sin Núcleo |

|---|---|---|

| Diseño del Núcleo | Utiliza un núcleo de hierro como un transformador | Sin núcleo de hierro; utiliza una bobina de cobre refrigerada por agua |

| Uso Principal | Mantenimiento y fusión continua de una sola aleación | Fusión por lotes y cambios frecuentes de aleación |

| Eficiencia | Muy alta (cuando opera continuamente) | Menor que el horno de canal |

| Flexibilidad | Baja (requiere un 'talón' de metal fundido) | Alta (puede arrancar desde una carga fría) |

| Ideal Para | Operaciones 24/7 (ej. aluminio, cobre) | Fundiciones de trabajo, acero, fusión versátil |

¿Aún no está seguro de qué horno de inducción es el adecuado para su laboratorio o fundición?

La elección entre un horno de tipo núcleo y uno sin núcleo es fundamental para su productividad y sus resultados finales. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus desafíos específicos de fusión y procesamiento de metales. Nuestros expertos pueden ayudarle a analizar sus objetivos de producción, requisitos de aleación y cadencia operativa para recomendarle la solución perfecta.

¡Deje que KINTEK potencie su operación con la tecnología adecuada. Contacte a nuestros especialistas hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada