La diferencia fundamental entre CVD y pulverización catódica radica en el estado del material durante el proceso de deposición. La deposición química de vapor (CVD) es un proceso químico que utiliza precursores en fase gaseosa para reaccionar y formar una película sólida en la superficie de un sustrato. En contraste, la pulverización catódica es un proceso físico donde los átomos son expulsados de un objetivo sólido por bombardeo de iones de alta energía y luego depositados en el sustrato.

La elección entre CVD y pulverización catódica es una elección entre química y física. CVD construye películas átomo por átomo a través de reacciones químicas, ofreciendo una uniformidad excepcional sobre superficies complejas. La pulverización catódica transfiere físicamente material de una fuente sólida, proporcionando una mayor versatilidad con una gama más amplia de materiales y temperaturas de funcionamiento más bajas.

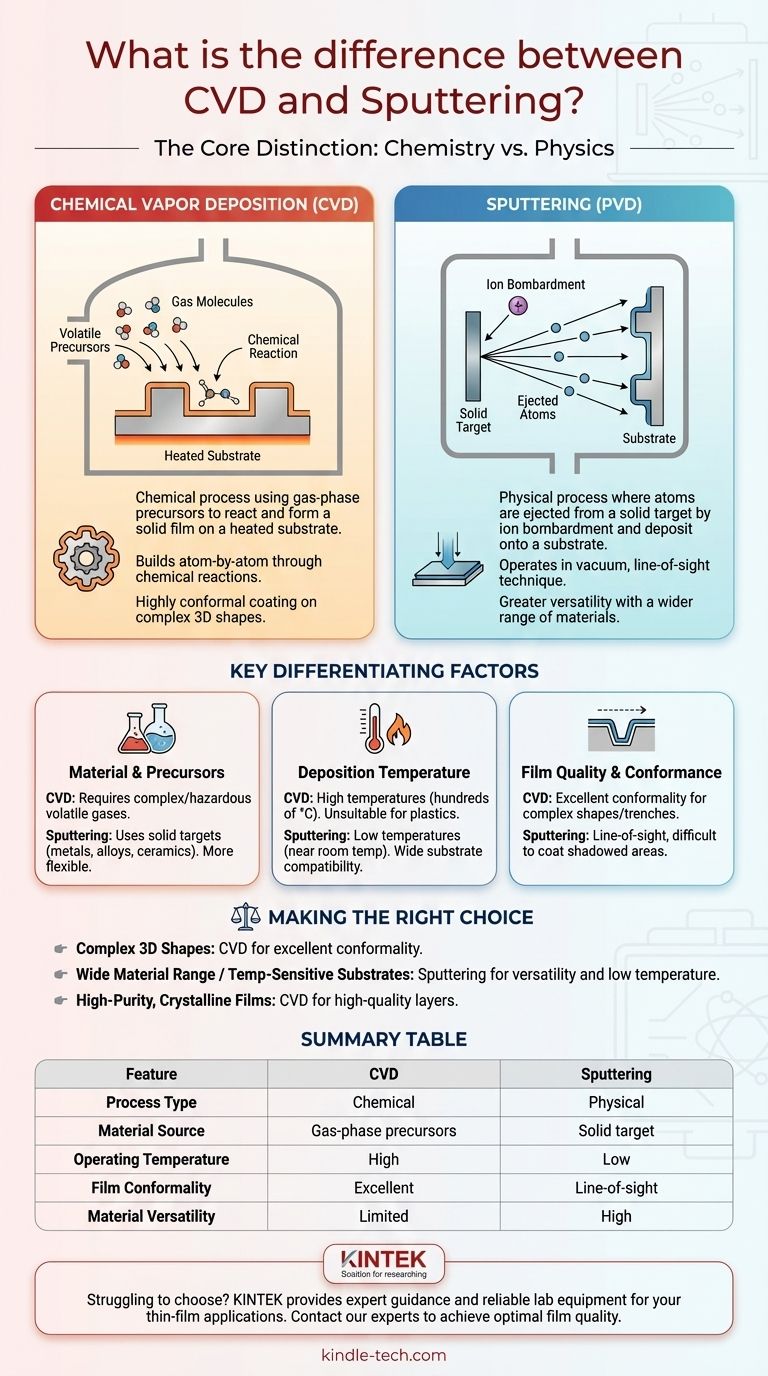

El mecanismo central: Química vs. Física

Para seleccionar el método correcto, primero debe comprender cómo funciona cada uno a un nivel fundamental. Uno se basa en reacciones químicas controladas, mientras que el otro utiliza puro impulso físico.

Cómo funciona la deposición química de vapor (CVD)

En CVD, se introducen gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Cuando estos gases alcanzan el sustrato calentado, sufren una reacción química. Esta reacción descompone los precursores, dejando un material sólido que se deposita y crece como una película delgada en la superficie del sustrato.

Piense en ello como una condensación controlada con precisión, donde el "vapor" es una mezcla de gases reactivos que forman un material sólido completamente nuevo directamente en la superficie.

Cómo funciona la pulverización catódica (PVD)

La pulverización catódica es una forma de deposición física de vapor (PVD) y opera en vacío.

El proceso comienza con un "objetivo" sólido hecho del material que desea depositar. Este objetivo es bombardeado con iones de alta energía, típicamente de un gas inerte como el argón.

Este bombardeo actúa como un juego de billar microscópico, desalojando físicamente átomos del objetivo. Estos átomos eyectados viajan a través del vacío y recubren el sustrato, formando la película delgada.

Factores diferenciadores clave

La diferencia en el mecanismo conduce a diferencias prácticas significativas en la elección del material, las condiciones de operación y la calidad de la película resultante.

Requisitos de material y precursor

CVD requiere que los materiales fuente estén disponibles como gases precursores volátiles. Estos pueden ser complejos, caros o peligrosos, lo que limita la gama de materiales depositables.

La pulverización catódica es mucho más flexible. Casi cualquier material que pueda formarse en un objetivo sólido, incluidos metales puros, aleaciones y cerámicas, puede depositarse. No requiere precursores químicos especializados.

Temperatura de deposición

Los procesos de CVD a menudo requieren altas temperaturas de sustrato (cientos de grados Celsius) para proporcionar la energía necesaria para impulsar las reacciones químicas. Esto lo hace inadecuado para sustratos sensibles a la temperatura como los plásticos.

La pulverización catódica es generalmente un proceso de baja temperatura. El sustrato puede permanecer cerca de la temperatura ambiente, lo que lo hace compatible con una variedad mucho más amplia de materiales.

Calidad y conformidad de la película

CVD se destaca en la producción de películas altamente conformes. Debido a que la reacción química ocurre en todas partes de la superficie expuesta, puede recubrir uniformemente formas tridimensionales complejas y zanjas profundas.

La pulverización catódica es una técnica de línea de visión. Los átomos pulverizados viajan en una trayectoria relativamente recta desde el objetivo hasta el sustrato, lo que puede dificultar el recubrimiento uniforme de áreas sombreadas o topografías complejas.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente superior. La elección óptima siempre está dictada por los requisitos específicos de la aplicación e implica equilibrar las compensaciones clave.

El desafío de CVD: Complejidad y sustratos

El principal inconveniente de CVD es su dependencia de la química de los precursores, que puede ser compleja y peligrosa. Las altas temperaturas requeridas también limitan severamente los tipos de sustratos que pueden usarse sin dañarse.

La limitación de la pulverización catódica: Cobertura de escalones

La naturaleza de línea de visión de la pulverización catódica es su principal limitación. Lograr un recubrimiento uniforme y conforme sobre características con altas relaciones de aspecto (como zanjas profundas o alrededor de esquinas afiladas) es un desafío significativo.

Estrés y propiedades de la película

Ambas técnicas pueden generar estrés indeseable en la película a medida que se forma y enfría, lo que podría afectar el rendimiento. Sin embargo, el impacto de alta energía de los átomos pulverizados a veces puede mejorar la adhesión de la película, mientras que la unión química en CVD a menudo resulta en películas muy puras y densas.

Tomando la decisión correcta para su aplicación

Su decisión depende completamente de sus requisitos de material, la geometría de su sustrato y las propiedades deseadas de la película.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: CVD suele ser la opción superior debido a su excelente conformabilidad.

- Si su enfoque principal es depositar una amplia gama de materiales, incluidas aleaciones o cerámicas, en un sustrato sensible a la temperatura: La pulverización catódica ofrece una versatilidad de materiales inigualable y compatibilidad con bajas temperaturas.

- Si su enfoque principal es crear películas cristalinas de alta pureza para semiconductores: CVD es el estándar de la industria por su capacidad para crecer capas de una calidad excepcionalmente alta.

Comprender esta distinción central entre una reacción química y una transferencia física es clave para seleccionar la técnica de deposición más efectiva para su objetivo.

Tabla resumen:

| Característica | Deposición química de vapor (CVD) | Pulverización catódica (PVD) |

|---|---|---|

| Tipo de proceso | Químico | Físico |

| Fuente de material | Precursores en fase gaseosa | Objetivo sólido |

| Temperatura de operación | Alta (cientos de °C) | Baja (cerca de la temperatura ambiente) |

| Conformabilidad de la película | Excelente para formas 3D complejas | Línea de visión, limitada para áreas sombreadas |

| Versatilidad del material | Limitada por la disponibilidad de precursores | Alta (metales, aleaciones, cerámicas) |

¿Tiene dificultades para elegir entre CVD y pulverización catódica para las aplicaciones de película delgada de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones confiables para todas sus necesidades de deposición. Ya sea que requiera los recubrimientos uniformes de CVD o la versatilidad de materiales de la pulverización catódica, nuestro equipo está aquí para garantizar que logre una calidad de película y una eficiencia de proceso óptimas. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir la solución de deposición perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme