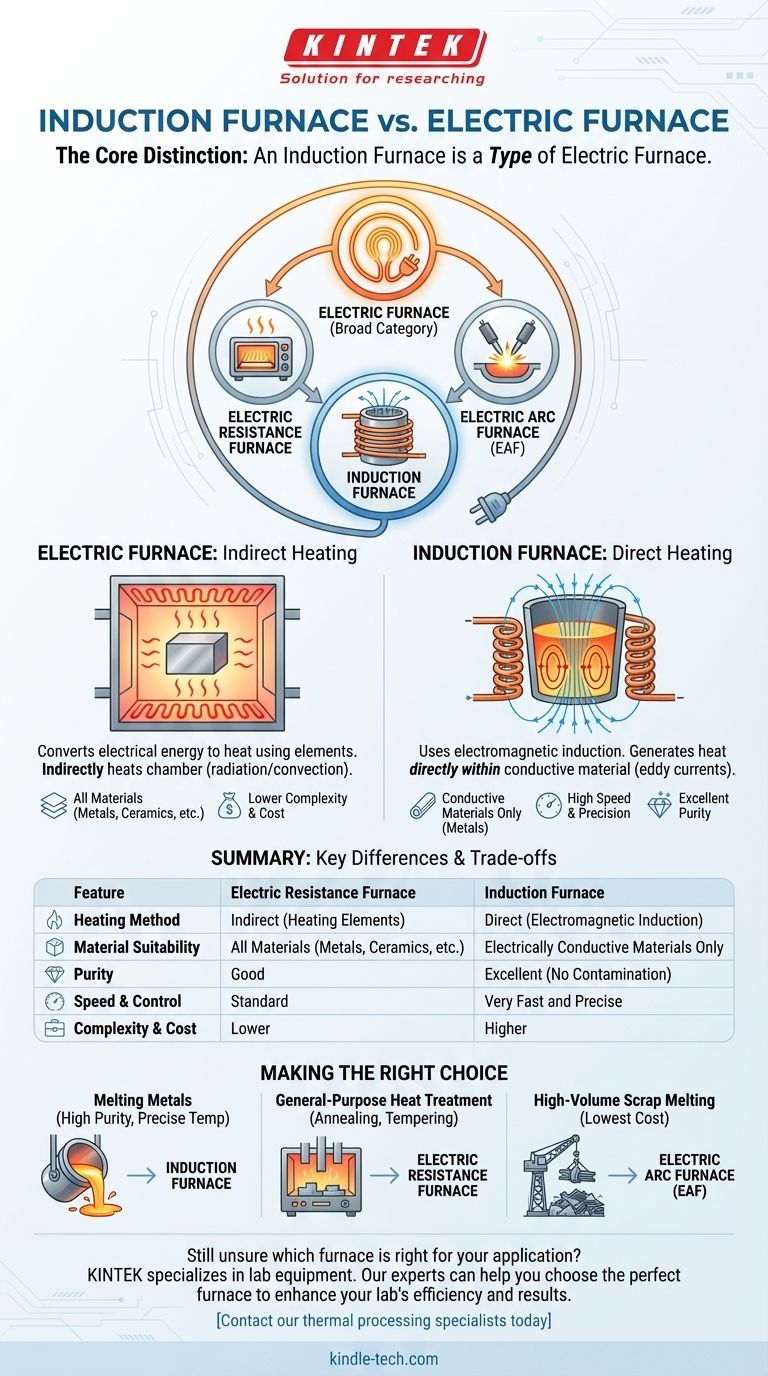

La distinción fundamental es que un horno de inducción es un tipo de horno eléctrico. El término "horno eléctrico" se refiere a cualquier horno que utiliza electricidad como fuente de energía, lo cual es una categoría muy amplia. Un horno de inducción es un tipo específico y avanzado de horno eléctrico que utiliza un método de calentamiento único basado en la inducción electromagnética.

La diferencia esencial radica en el mecanismo de calentamiento. La mayoría de los hornos eléctricos comunes utilizan elementos calefactores resistivos para calentar una cámara (calentamiento indirecto), de forma muy similar a un horno de cocina. En contraste, un horno de inducción utiliza un campo magnético para generar calor directamente dentro del propio material (calentamiento directo), lo que ofrece mayor velocidad, precisión y pureza.

¿Qué es un horno eléctrico? Una categoría amplia

Un horno eléctrico es cualquier dispositivo que convierte energía eléctrica en calor para procesos industriales o de laboratorio. Esta clasificación se basa en la fuente de energía, distinguiéndolos de los hornos alimentados por gas, petróleo o carbón.

El principio fundamental

Todos los hornos eléctricos funcionan haciendo pasar electricidad a través de un componente para generar calor. Sin embargo, cómo lo hacen varía significativamente, lo que lleva a diferentes tipos de hornos con aplicaciones distintas.

Principales tipos de hornos eléctricos

Los tres tipos principales de hornos eléctricos industriales son:

- Hornos de resistencia eléctrica: Son el tipo más común. Funcionan como una tostadora u horno, haciendo pasar electricidad a través de elementos calefactores de alta resistencia. Estos elementos se calientan al rojo vivo y calientan la cámara del horno mediante radiación y convección.

- Hornos de arco eléctrico (EAF): Utilizan un arco eléctrico de alta potencia entre electrodos para generar calor intenso. El arco en sí puede alcanzar miles de grados, lo que hace que los EAF sean ideales para fundir chatarra de acero y otros materiales de gran volumen.

- Hornos de inducción: Utilizan principios electromagnéticos para calentar materiales conductores sin contacto directo ni arco.

Cómo funciona un horno de inducción

Un horno de inducción funciona según los principios de un transformador. Utiliza un potente campo magnético alterno para inducir corrientes eléctricas directamente dentro de la carga metálica, lo que genera calor.

El principio de la inducción electromagnética

Una bobina de cobre refrigerada por agua actúa como el devanado primario de un transformador, alimentada por una fuente de CA de alta frecuencia. El material conductor a calentar (la "carga") se coloca dentro de esta bobina y se convierte efectivamente en el devanado secundario.

El campo magnético que cambia rápidamente de la bobina induce potentes corrientes eléctricas, llamadas corrientes de Foucault, dentro de la carga. La resistencia natural del material a estas corrientes genera un calor inmenso y preciso.

Ventajas del calentamiento directo

Debido a que el calor se genera dentro del material, el proceso de inducción es increíblemente rápido y eficiente. Evita el proceso lento de transferir calor de elementos externos a la cámara del horno y luego al producto.

Este método de calentamiento directo también permite una pureza excepcional. Dado que no hay arco eléctrico ni combustible en combustión, el riesgo de introducir carbono u otras impurezas en la fusión se reduce significativamente, lo que lo hace crucial para producir aleaciones de alta calidad.

Comprendiendo las compensaciones

La elección entre un horno de resistencia convencional y un horno de inducción implica claras compensaciones en capacidad, costo y aplicación.

Método de calentamiento y pureza

Un horno de resistencia eléctrica estándar calienta indirectamente, lo que es más lento y puede ser menos uniforme. Un horno de inducción calienta directa e internamente, ofreciendo una velocidad superior, control de temperatura y la capacidad de operar en atmósferas controladas (como el vacío) para obtener resultados de alta pureza.

Restricciones de materiales

Esta es una distinción crítica. Los hornos de inducción solo funcionan con materiales eléctricamente conductores, como los metales. Los hornos de resistencia eléctrica son agnósticos al material; pueden calentar metales, cerámicas, compuestos y otros materiales no conductores con la misma eficacia.

Complejidad y costo

Los hornos de resistencia eléctrica simples son generalmente menos complejos, más fáciles de mantener y tienen un precio de compra inicial más bajo. Los hornos de inducción requieren fuentes de alimentación de alta frecuencia y sistemas de enfriamiento sofisticados, lo que los hace más complejos y, por lo general, más caros de adquirir.

Tomando la decisión correcta para su objetivo

Su elección depende completamente de su material específico y objetivo de procesamiento.

- Si su enfoque principal es fundir metales con alta pureza y control preciso de la temperatura: El horno de inducción es la tecnología superior debido a su calentamiento directo, limpio y rápido.

- Si su enfoque principal es el tratamiento térmico de uso general (como el recocido o el templado) para una amplia variedad de materiales: Un horno de resistencia eléctrica convencional ofrece mayor versatilidad y a menudo es más rentable.

- Si su enfoque principal es fundir cantidades masivas de chatarra de acero al menor costo posible: Un horno de arco eléctrico (EAF) es el estándar de la industria para esta aplicación de gran volumen.

En última instancia, comprender el mecanismo de calentamiento fundamental es clave para seleccionar la herramienta adecuada para su tarea específica de procesamiento térmico.

Tabla resumen:

| Característica | Horno de resistencia eléctrica | Horno de inducción |

|---|---|---|

| Método de calentamiento | Indirecto (elementos calefactores) | Directo (inducción electromagnética) |

| Idoneidad del material | Todos los materiales (metales, cerámicas, etc.) | Solo materiales eléctricamente conductores |

| Pureza | Buena | Excelente (sin contaminación) |

| Velocidad y control | Estándar | Muy rápido y preciso |

| Complejidad y costo | Menor | Mayor |

¿Aún no está seguro de qué horno es el adecuado para su aplicación?

KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarlo a elegir el horno perfecto, ya sea un versátil modelo de resistencia eléctrica para tratamiento térmico general o un horno de inducción de alta pureza para la fusión precisa de metales, para mejorar la eficiencia y los resultados de su laboratorio.

¡Contacte hoy mismo a nuestros especialistas en procesamiento térmico para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo