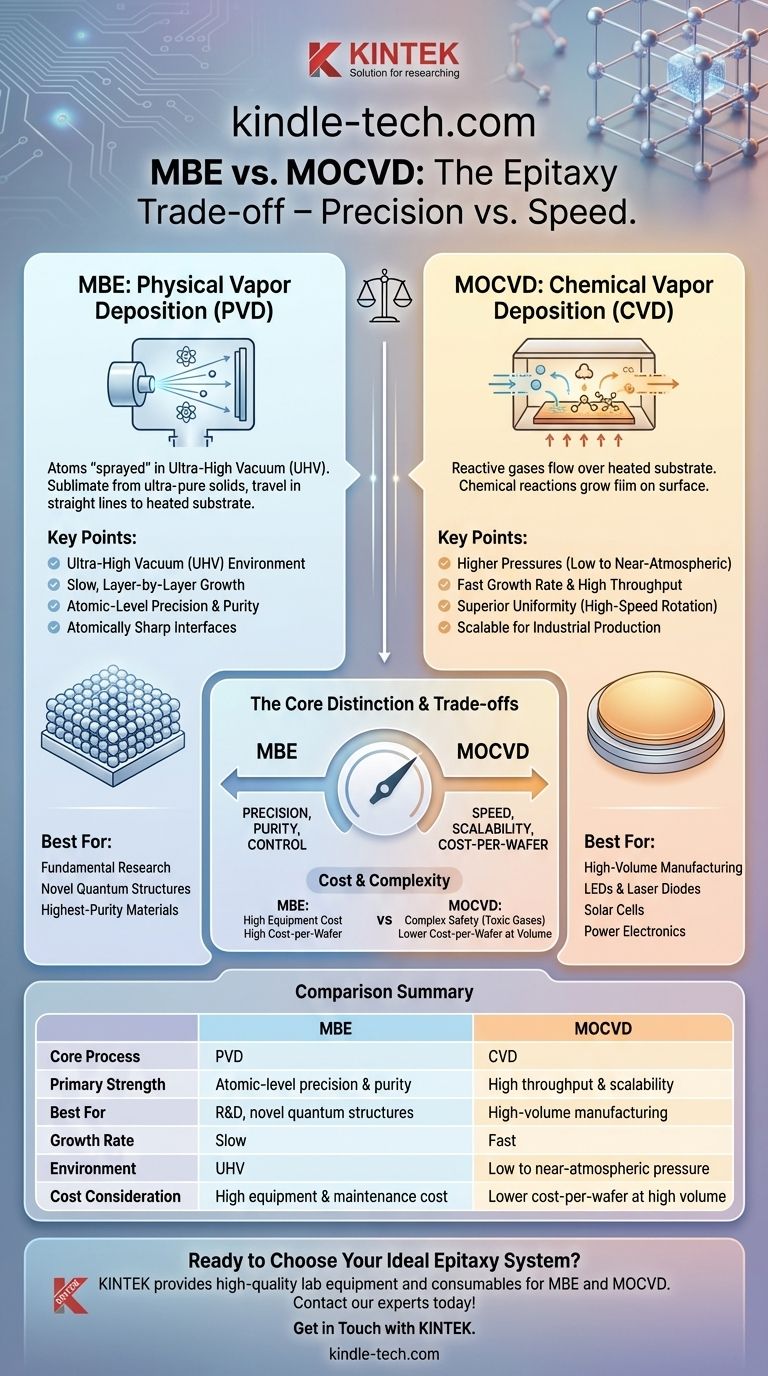

En esencia, la diferencia entre la Epitaxia por Haces Moleculares (MBE) y la Deposición Química de Vapor Metalorgánico (MOCVD) radica en cómo entregan el material a un sustrato. MBE es un proceso físico que "rocía" átomos en alto vacío, mientras que MOCVD es un proceso químico que utiliza gases reactivos para "crecer" una película sobre una superficie. Esta distinción fundamental dicta sus respectivas fortalezas: MBE ofrece una precisión inigualable, mientras que MOCVD proporciona una velocidad y escalabilidad superiores.

Si bien ambas técnicas producen películas delgadas cristalinas de alta calidad (epitaxia), la elección entre ellas es una compensación de ingeniería clásica. MBE es la herramienta preferida para la máxima pureza y control a nivel atómico, mientras que MOCVD es la herramienta principal para la producción industrial de alto volumen.

La Distinción Central: Deposición Física vs. Química

Los nombres de estas técnicas revelan su naturaleza fundamental. Una se basa en un proceso físico (evaporación), mientras que la otra se basa en reacciones químicas.

MBE: Un Proceso de Deposición Física

La Epitaxia por Haces Moleculares es una forma refinada de Deposición Física de Vapor (PVD).

Funciona calentando fuentes elementales sólidas ultrapuras, como galio o arsénico, en una cámara de ultra alto vacío (UHV). Esto hace que los elementos se sublimen y viajen en líneas rectas —o "haces moleculares"— hacia un sustrato calentado.

Los átomos llegan al sustrato y se adhieren, organizándose en una red cristalina perfecta, capa atómica por capa atómica. El entorno de UHV es crítico para prevenir la contaminación y asegurar que los haces viajen sin impedimentos.

MOCVD: Un Proceso de Reacción Química

La Deposición Química de Vapor Metalorgánico es un tipo de Deposición Química de Vapor (CVD).

En este método, los gases precursores que contienen los átomos deseados (por ejemplo, trimetilgalio y arsina) se introducen en una cámara de reacción. Estos gases fluyen sobre un sustrato calentado.

El calor hace que los gases se descompongan y reaccionen químicamente en la superficie del sustrato, dejando los elementos deseados para formar la película cristalina. Los subproductos de la reacción se bombean posteriormente.

Comparación de Parámetros Operativos Clave

La diferencia física vs. química crea distinciones prácticas significativas en cómo operan estos sistemas y lo que pueden lograr.

Tasa de Crecimiento y Rendimiento

MOCVD tiene una tasa de crecimiento y un rendimiento general significativamente más altos. Esto lo convierte en el método dominante para la fabricación a escala industrial de dispositivos semiconductores compuestos como LEDs y diodos láser.

MBE es un proceso inherentemente más lento. Debido a que deposita material átomo por átomo, no es adecuado para la producción de alto volumen, pero esta baja velocidad es lo que permite su control excepcional.

Entorno Operativo

MBE requiere un ultra alto vacío (UHV). Este entorno prístino minimiza las impurezas y le da a MBE su reputación de producir las películas de mayor pureza.

MOCVD opera a presiones mucho más altas, desde bajo vacío hasta presión casi atmosférica. Esto hace que el equipo sea menos complejo en algunos aspectos, pero introduce una hidrodinámica en fase gaseosa que debe gestionarse cuidadosamente.

Calidad y Uniformidad de la Película

El crecimiento lento, capa por capa, de MBE en un entorno UHV permite interfaces atómicamente nítidas y una pureza cristalina excepcional. Es el estándar de oro para la investigación y los dispositivos que requieren estructuras perfectas.

MOCVD produce películas de muy alta calidad adecuadas para la producción en masa. Técnicas como la rotación de obleas a alta velocidad (hasta 1500 RPM) se utilizan para promediar las variaciones del flujo de gas y mejorar drásticamente la uniformidad de la película en obleas grandes.

Entendiendo las Compensaciones

Elegir entre MBE y MOCVD implica equilibrar precisión, velocidad y costo. No existe un método "mejor" único; la elección está dictada por los objetivos de la aplicación.

Precisión vs. Velocidad

Esta es la compensación central. MBE proporciona un control inigualable a nivel atómico sobre el espesor y la composición de la película, ideal para crear estructuras cuánticas novedosas y dispositivos de vanguardia.

MOCVD prioriza la velocidad y la escalabilidad. Su capacidad para depositar películas rápidamente y en múltiples obleas simultáneamente lo hace mucho más económico para la fabricación.

Costo y Complejidad

Los sistemas MBE son muy caros de adquirir y mantener, principalmente debido a los complejos componentes de UHV (bombas, medidores y cámaras). El costo por oblea es alto.

Los sistemas MOCVD también son complejos, pero están optimizados para la producción. A escala, el alto rendimiento resulta en un costo por oblea mucho menor, lo que justifica la inversión inicial para los fabricantes.

Seguridad y Manipulación de Materiales

Los gases precursores utilizados en MOCVD (metalorgánicos e hidruros) suelen ser altamente tóxicos y pirofóricos (se encienden espontáneamente en el aire). Esto requiere una amplia infraestructura de seguridad y protocolos de manipulación.

Los materiales de fuente sólida utilizados en MBE son generalmente mucho más seguros de manipular. Sin embargo, la complejidad del propio sistema UHV presenta sus propios desafíos operativos.

Tomando la Decisión Correcta para Su Objetivo

Su decisión debe estar alineada con el objetivo principal de su proyecto, ya sea investigación pionera o fabricación a gran escala.

- Si su enfoque principal es la investigación fundamental, las estructuras de dispositivos novedosas o los materiales de mayor pureza: MBE es la opción superior por su precisión y control inigualables sobre las capas atómicas.

- Si su enfoque principal es la fabricación de alto volumen de tecnologías establecidas como LEDs, células solares o electrónica de potencia: MOCVD es el estándar industrial claro debido a su alto rendimiento, escalabilidad y menor costo por volumen.

En última instancia, tanto MBE como MOCVD son herramientas potentes y esenciales que han permitido la creación de las tecnologías de semiconductores avanzadas que definen nuestro mundo moderno.

Tabla Resumen:

| Característica | Epitaxia por Haces Moleculares (MBE) | Deposición Química de Vapor Metalorgánico (MOCVD) |

|---|---|---|

| Proceso Central | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

| Principal Fortaleza | Precisión y pureza a nivel atómico | Alto rendimiento y escalabilidad |

| Mejor Para | I+D, estructuras cuánticas novedosas | Fabricación de alto volumen (LEDs, células solares) |

| Tasa de Crecimiento | Lenta (capa por capa) | Rápida |

| Entorno Operativo | Ultra Alto Vacío (UHV) | Presión baja a casi atmosférica |

| Consideración de Costo | Alto costo de equipo y mantenimiento | Menor costo por oblea a alto volumen |

¿Listo para Elegir el Sistema de Epitaxia Adecuado para Su Laboratorio?

Navegar por las compensaciones entre MBE y MOCVD es fundamental para sus objetivos de investigación o producción. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para satisfacer sus necesidades específicas de deposición de películas delgadas.

Podemos ayudarle a:

- Seleccionar el sistema ideal en función de sus requisitos de precisión, rendimiento y presupuesto.

- Obtener equipos y consumibles fiables para procesos tanto MBE como MOCVD.

- Asegurar que su laboratorio opere con la máxima eficiencia con las herramientas adecuadas para el trabajo.

Contacte a nuestros expertos hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Póngase en contacto con KINTEK

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación