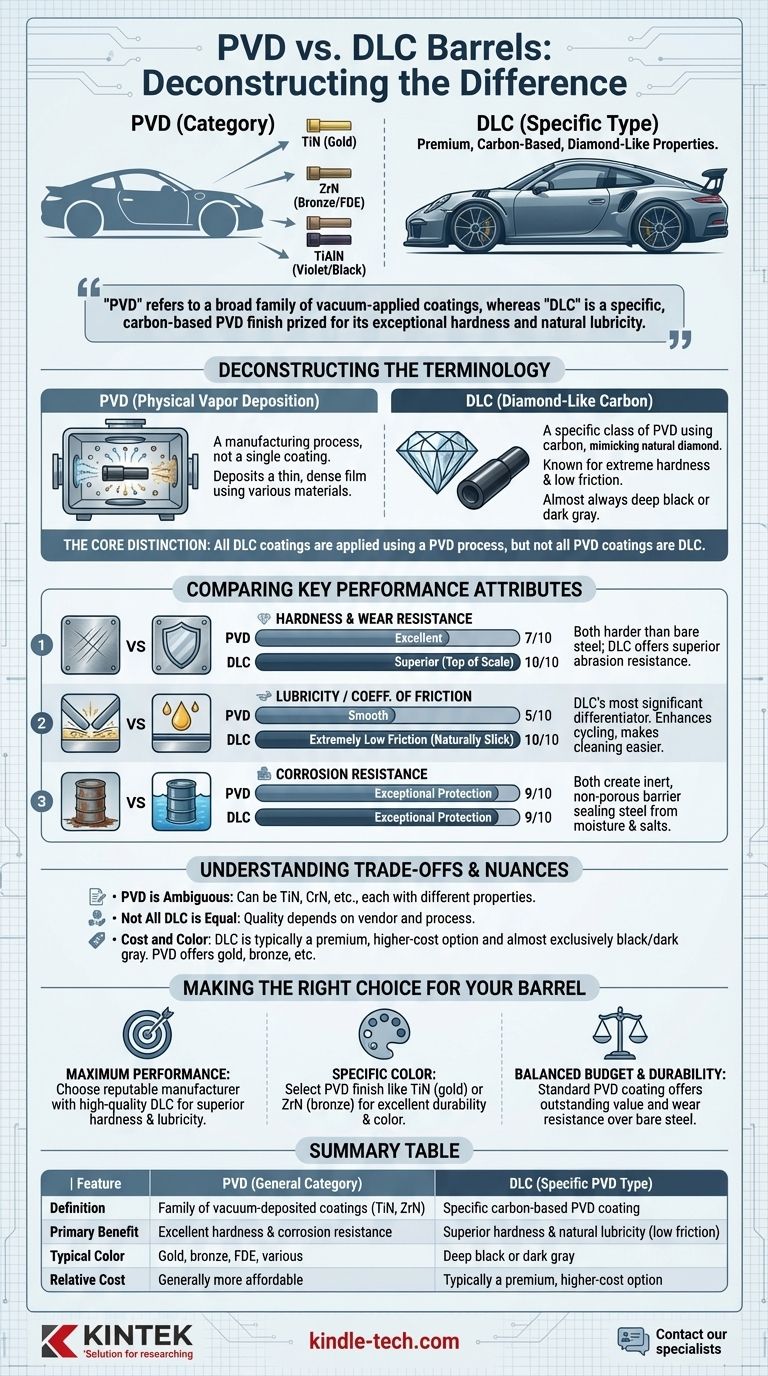

La diferencia fundamental no es de oposición, sino de clasificación. El Carbono Tipo Diamante (DLC) es un tipo específico y de alto rendimiento de recubrimiento PVD. PVD, o Deposición Física de Vapor, es el nombre general de un proceso utilizado para aplicar una familia de acabados duros y duraderos. Por lo tanto, preguntar por la diferencia es como preguntar por la diferencia entre un "coche deportivo" y un "Porsche 911": uno es una categoría y el otro es un ejemplo específico y premium dentro de esa categoría.

Si bien ambos proporcionan un acabado duradero y resistente a la corrosión, "PVD" se refiere a una amplia familia de recubrimientos aplicados al vacío, mientras que "DLC" es un acabado PVD específico a base de carbono, apreciado por su dureza excepcional y lubricidad natural.

Desglosando la Terminología: PVD vs. DLC

Para tomar una decisión informada, primero debe comprender la relación entre estos dos términos. A menudo se presentan como competidores, pero la realidad es más matizada.

¿Qué es PVD (Deposición Física de Vapor)?

La Deposición Física de Vapor (PVD) es un proceso de fabricación, no un recubrimiento único. Implica vaporizar un material sólido en una cámara de vacío y depositarlo como una película delgada y densa sobre la superficie de una pieza, como un cañón.

Este proceso puede utilizar varios materiales para crear diferentes acabados. Los ejemplos comunes en la industria de las armas de fuego incluyen el Nitruro de Titanio (TiN), que es de color dorado, y el Nitruro de Zirconio (ZrN), que puede ser dorado pálido o tierra oscuro plano.

Cuando un fabricante simplemente indica que un cañón tiene un "acabado PVD", es un descriptor general para un recubrimiento resistente aplicado mediante este método.

¿Qué es DLC (Carbono Tipo Diamante)?

El Carbono Tipo Diamante (DLC) es una clase específica de recubrimiento PVD que utiliza carbono como material principal. El proceso deposita una película con una estructura amorfa que imita muchas propiedades del diamante natural.

Las características clave de DLC son su extrema dureza superficial y un coeficiente de fricción increíblemente bajo (lubricidad). Casi siempre es de un color negro o gris oscuro, profundo y rico.

La Distinción Central: Una Categoría frente a un Acabado Específico

Piénselo de esta manera: PVD es la familia general de "recubrimientos depositados al vacío". DLC es un miembro especializado de esa familia, reconocido por sus atributos de rendimiento premium.

Todos los recubrimientos DLC se aplican mediante un proceso PVD, pero no todos los recubrimientos PVD son DLC.

Comparación de los Atributos Clave de Rendimiento

Aunque DLC es un tipo de PVD, su estructura única de carbono le otorga ventajas distintas sobre otros recubrimientos PVD comunes como el TiN.

Dureza y Resistencia al Desgaste

Tanto los acabados PVD como los DLC son significativamente más duros que el acero desnudo o los acabados más antiguos como el pavonado. Ofrecen una excelente protección contra arañazos y el desgaste por fundas o el uso general.

Sin embargo, el DLC de alta calidad suele estar en la parte superior absoluta de la escala de dureza para los recubrimientos de armas de fuego. Su estructura tipo diamante proporciona una resistencia superior a la abrasión y al daño superficial.

Lubricidad (Coeficiente de Fricción)

Este es el diferenciador de rendimiento más significativo. La estructura atómica del DLC lo hace naturalmente resbaladizo, lo que resulta en un coeficiente de fricción extremadamente bajo.

Esta lubricidad mejorada significa que la acción de un arma de fuego puede ciclar más suavemente con menos lubricación. También facilita la limpieza, ya que la carbonización y los residuos tienen muchas más dificultades para adherirse a la superficie resbaladiza. Si bien otros recubrimientos PVD son lisos, no igualan la lubricidad inherente del DLC.

Resistencia a la Corrosión

Tanto los recubrimientos PVD generales como los recubrimientos DLC específicos crean una barrera inerte y no porosa sobre el metal base. Esto sella eficazmente el acero de la humedad y las sales, proporcionando una resistencia excepcional a la corrosión.

En este sentido, un acabado PVD bien aplicado y un acabado DLC bien aplicado ofrecen protección de primer nivel.

Comprender las Compensaciones y los Matices

Elegir un acabado no siempre es tan simple como elegir el que tiene las especificaciones más altas. El costo, el control de calidad y la estética juegan un papel crucial.

"PVD" es un Término Ambiguo

Cuando un producto se comercializa con un "acabado PVD" genérico, puede ser difícil saber exactamente lo que se está obteniendo. Podría ser TiN, CrN (Nitruro de Cromo) u otra variante, cada una con propiedades ligeramente diferentes. DLC, aunque tiene variaciones, es un término más específico y descriptivo.

No Todo el DLC es Igual

La calidad de un acabado DLC depende en gran medida del proveedor y de su proceso específico. Factores como la preparación de la superficie, la temperatura de la cámara y la formulación exacta de la mezcla de carbono impactan drásticamente el resultado final. Un acabado "DLC" mal aplicado de una fuente económica puede astillarse o fallar, mientras que un acabado PVD estándar aplicado correctamente será excelente.

Costo y Color

Generalmente, un recubrimiento DLC verdadero y de alta calidad es una de las opciones de acabado más caras debido a la complejidad del proceso.

Además, el DLC es casi exclusivamente negro o gris oscuro. Si desea un color específico como dorado, bronce o "efecto mojado", debe elegir un tipo diferente de recubrimiento PVD, como Nitruro de Titanio (TiN) o Nitruro de Titanio y Aluminio (TiAlN).

Tomando la Decisión Correcta para su Cañón

Su decisión debe guiarse por su objetivo principal para el cañón, equilibrando el rendimiento, la estética y el presupuesto.

- Si su enfoque principal es el máximo rendimiento: Elija un cañón de un fabricante de confianza que indique explícitamente que utiliza un acabado DLC de alta calidad. La dureza superior y la lubricidad natural ofrecen un beneficio tangible.

- Si su enfoque principal es un color específico: Seleccione un acabado PVD como TiN (dorado), ZrN (FDE/bronce) o TiAlN (violeta/negro). Aún así obtendrá una excelente dureza y resistencia a la corrosión que es una gran mejora con respecto a los acabados tradicionales.

- Si su enfoque principal es equilibrar el presupuesto y la durabilidad: Un cañón con acabado PVD estándar ofrece un valor excepcional, proporcionando un gran salto en resistencia al desgaste y a la corrosión en comparación con el acero desnudo o el pavonado.

En última instancia, elegir entre PVD y DLC se trata de comprender sus prioridades y hacerlas coincidir con las capacidades específicas del recubrimiento.

Tabla Resumen:

| Característica | PVD (Categoría General) | DLC (Tipo Específico de PVD) |

|---|---|---|

| Definición | Una familia de recubrimientos depositados al vacío (ej. TiN, ZrN) | Un recubrimiento PVD específico a base de carbono |

| Beneficio Principal | Excelente dureza y resistencia a la corrosión | Dureza superior y lubricidad natural (baja fricción) |

| Color Típico | Dorado, bronce, FDE, varios | Negro profundo o gris oscuro |

| Costo Relativo | Generalmente más asequible | Típicamente una opción premium de mayor costo |

¿Listo para seleccionar el recubrimiento perfecto para su equipo de laboratorio?

Comprender los matices entre un acabado PVD general y un recubrimiento DLC de alto rendimiento es fundamental para lograr resultados óptimos en su laboratorio. La elección correcta afecta la resistencia al desgaste, la lubricidad y la longevidad de sus componentes.

KINTEK se especializa en equipos y consumibles de laboratorio de precisión. Permita que nuestros expertos lo guíen hacia el tratamiento superficial ideal para su aplicación específica, ya sea que necesite la protección amplia de un recubrimiento PVD o el rendimiento superior del DLC.

Comuníquese con nuestros especialistas hoy para discutir los requisitos de su proyecto y asegurar que su equipo funcione de la mejor manera.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura