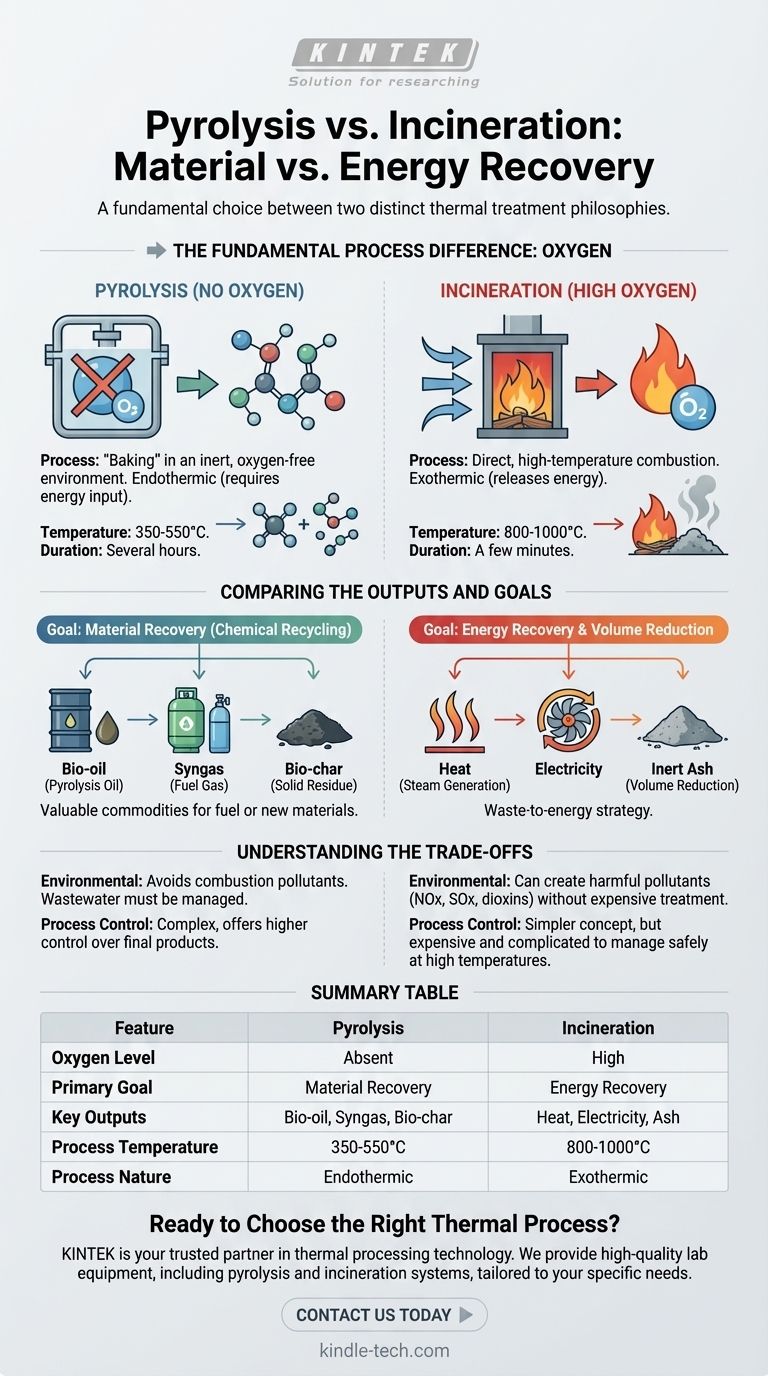

En términos sencillos, la diferencia fundamental entre la pirólisis y la incineración radica en la presencia de oxígeno y el objetivo final del proceso. La pirólisis es un proceso de descomposición térmica que ocurre en ausencia total de oxígeno, descomponiendo los materiales en productos químicos y combustibles valiosos. En contraste, la incineración es un proceso de combustión que utiliza altos niveles de oxígeno para quemar residuos, principalmente para generar calor y electricidad.

La elección entre pirólisis e incineración es una elección entre dos filosofías distintas: recuperación de materiales frente a recuperación de energía. La pirólisis deconstruye los residuos en componentes químicos reutilizables, mientras que la incineración destruye los residuos para liberar su energía almacenada en forma de calor.

La diferencia fundamental del proceso: el oxígeno

El papel del oxígeno es el factor más importante que distingue estos dos métodos de tratamiento térmico. Dicta las reacciones químicas, los resultados y el propósito general de cada tecnología.

Cómo funciona la pirólisis (sin oxígeno)

La pirólisis es esencialmente "cocer al horno" el material en un ambiente inerte y libre de oxígeno. Debido a que no hay oxígeno con el que reaccionar, el material no se quema.

En cambio, el calor intenso rompe los enlaces químicos complejos, "craqueando" moléculas grandes en otras más pequeñas y valiosas. Este proceso es principalmente endotérmico, lo que significa que requiere un aporte constante de energía para sostener la reacción, preservando el alto contenido energético dentro de sus productos.

Cómo funciona la incineración (alto contenido de oxígeno)

La incineración es una combustión directa a alta temperatura. Al introducir grandes cantidades de aire (oxígeno), el proceso facilita la oxidación completa del material residual.

Esta reacción rápida y exotérmica libera una tremenda cantidad de energía en forma de calor, destruyendo efectivamente el material original y convirtiéndolo en cenizas, gases de combustión y calor.

Comparación de los resultados y los objetivos

La diferencia en el proceso conduce a resultados fundamentalmente diferentes. Cada método está optimizado para un objetivo específico, lo que los hace adecuados para aplicaciones muy distintas.

Pirólisis: Creación de nuevos materiales

El objetivo de la pirólisis es capturar y refinar los bloques de construcción químicos atrapados dentro de los residuos. Es una forma de reciclaje químico.

Los productos principales son materias primas valiosas como bioaceite (también llamado aceite de pirólisis), gas de síntesis y un residuo sólido llamado biocarbón. Estos productos pueden utilizarse como combustibles o procesarse posteriormente en nuevos productos químicos, plásticos y otros materiales.

Incineración: Generación de calor y energía

El objetivo de la incineración es la recuperación de energía y la reducción máxima del volumen. Es una estrategia de conversión de residuos en energía.

Su principal producto útil es el calor. Este calor se utiliza para hervir agua, creando vapor a alta presión que impulsa turbinas para generar electricidad. El subproducto sólido es una ceniza inerte, que es significativamente menor en volumen que el residuo original.

Comprensión de las compensaciones

Ninguna de las dos tecnologías es una solución perfecta. Elegir entre ellas implica comprender sus compensaciones operativas y ambientales.

Subproductos ambientales

Dado que la incineración es un proceso de combustión, puede crear contaminantes nocivos como óxidos (NOx, SOx) y dioxinas si no se controla cuidadosamente. Los incineradores modernos requieren sistemas de tratamiento de gases de combustión complejos y costosos para capturar estas toxinas.

La pirólisis, al ocurrir en un ambiente libre de oxígeno, evita inherentemente la formación de estos contaminantes específicos relacionados con la combustión. Sin embargo, sus propios flujos de salida (como las aguas residuales) aún deben gestionarse adecuadamente.

Control y condiciones del proceso

La pirólisis generalmente opera a temperaturas más bajas (350-550°C) pero durante una duración más larga de varias horas. Este proceso tiende a ser más complejo pero ofrece un mayor grado de control sobre los productos finales.

La incineración se produce a temperaturas mucho más altas (800-1000°C) en solo unos minutos. Aunque conceptualmente más simple, la gestión de las altas temperaturas y el potencial de emisiones nocivas hacen que el sistema general sea costoso y complicado de controlar de forma segura.

Tomar la decisión correcta para su objetivo

La decisión de utilizar pirólisis o incineración debe estar impulsada por el resultado deseado para el flujo de residuos.

- Si su enfoque principal es crear materias primas químicas o combustibles valiosos a partir de residuos: La pirólisis es la opción superior, ya que conserva la energía química en nuevos productos, encajando en un modelo de economía circular.

- Si su enfoque principal es maximizar la generación de energía y reducir el volumen puro de residuos: La incineración es la vía más directa y establecida para convertir la energía cruda de los residuos directamente en electricidad.

En última instancia, la selección de la tecnología adecuada depende totalmente de si usted considera el residuo como un recurso para reutilizar o como un combustible para quemar.

Tabla de resumen:

| Característica | Pirólisis | Incineración |

|---|---|---|

| Nivel de oxígeno | Ausente | Alto |

| Objetivo principal | Recuperación de materiales (Reciclaje químico) | Recuperación de energía (Residuos a energía) |

| Resultados clave | Bioaceite, Gas de síntesis, Biocarbón | Calor, Electricidad, Cenizas |

| Temperatura del proceso | 350-550°C | 800-1000°C |

| Naturaleza del proceso | Endotérmico (Requiere aporte de energía) | Exotérmico (Libera energía) |

¿Listo para elegir el proceso térmico adecuado para su laboratorio?

Comprender las diferencias precisas entre la pirólisis y la incineración es fundamental para seleccionar el equipo adecuado para su investigación, gestión de residuos u objetivos de recuperación de materiales. La elección equivocada puede conducir a procesos ineficientes u oportunidades perdidas de recuperación de recursos.

KINTEK es su socio de confianza en tecnología de procesamiento térmico. Nos especializamos en el suministro de equipos de laboratorio de alta calidad, incluidos sistemas de pirólisis e incineración, adaptados para satisfacer las necesidades específicas de laboratorios e instalaciones de investigación. Nuestros expertos pueden ayudarle a navegar estas complejas decisiones para asegurar que logre resultados óptimos, ya sea que su enfoque esté en la creación de nuevos materiales valiosos a partir de residuos o en la generación eficiente de energía.

Permita que KINTEK impulse la innovación de su laboratorio.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable