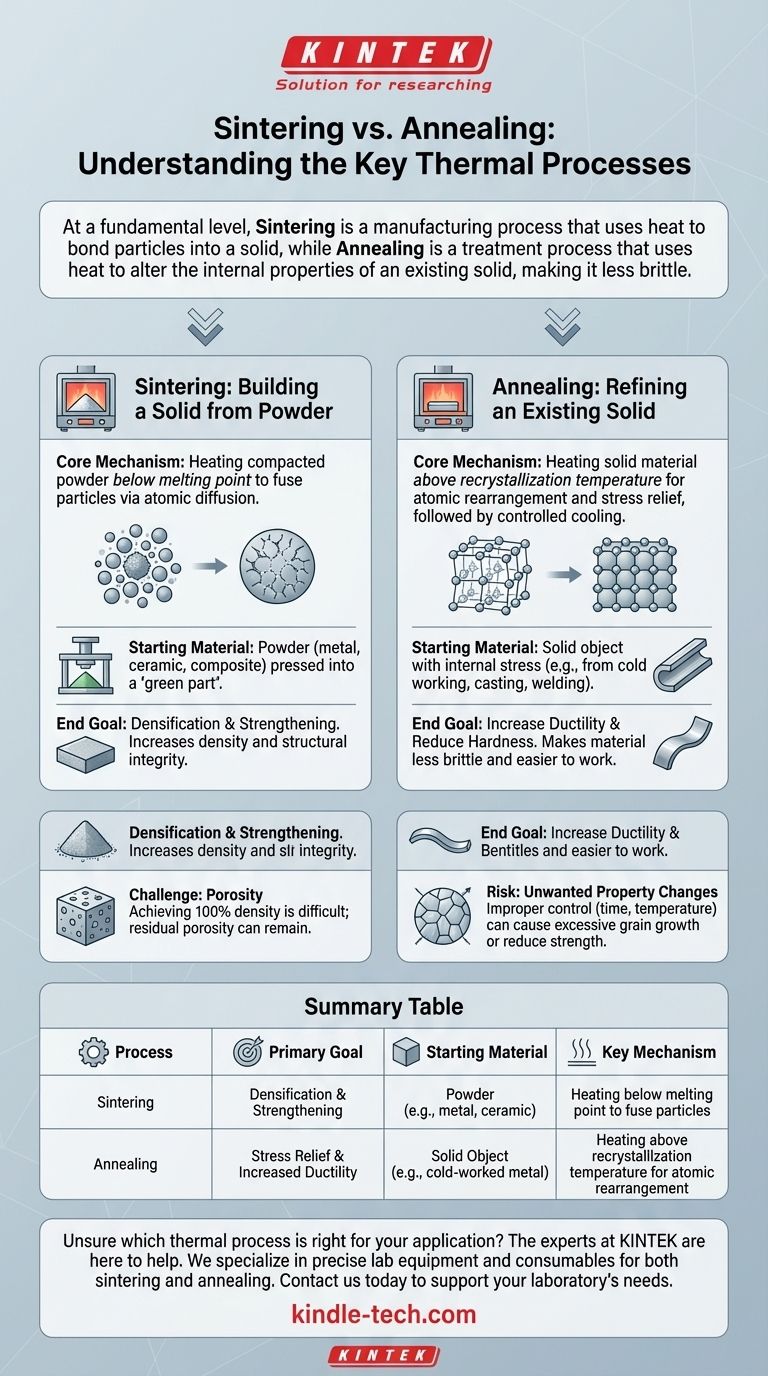

A un nivel fundamental, la sinterización es un proceso de fabricación que utiliza calor para unir partículas en un objeto sólido y denso. En contraste, el recocido es un proceso de tratamiento que utiliza calor para alterar las propiedades internas de un objeto sólido existente, haciéndolo menos frágil y más maleable. La sinterización crea el objeto; el recocido lo refina.

La distinción esencial es una de intención: la sinterización es un proceso formativo utilizado para construir una pieza sólida a partir de un polvo, mientras que el recocido es un proceso correctivo utilizado para aliviar las tensiones internas y mejorar las propiedades de una pieza ya formada.

Sinterización: Construyendo un sólido a partir de polvo

La sinterización es una piedra angular de la metalurgia de polvos y la fabricación de cerámica. Transforma una colección suelta de partículas en una masa coherente y sólida con propiedades mecánicas útiles.

El mecanismo central

El proceso implica calentar un polvo compactado a alta temperatura, pero crucialmente, por debajo del punto de fusión del material. A esta temperatura, los átomos en los puntos de contacto de las partículas se difunden a través de los límites, fusionando las partículas individuales en una sola pieza sólida.

El material de partida

La sinterización siempre comienza con un polvo. Esto podría ser un metal, cerámica o material compuesto que ha sido prensado en la forma deseada, a menudo llamado "pieza en verde".

El objetivo final

El objetivo principal de la sinterización es la densificación y el fortalecimiento. A medida que las partículas se fusionan, los poros entre ellas se encogen o se cierran, aumentando la densidad, la resistencia y la integridad estructural del material.

Recocido: Refinando un sólido existente

El recocido es un tratamiento térmico aplicado a materiales que ya están en forma sólida. Su propósito no es crear la pieza, sino mejorarla.

El mecanismo central

El recocido implica calentar un material por encima de su temperatura de recristalización. Esto da a los átomos en la red cristalina suficiente energía para reorganizarse de un estado tenso y distorsionado a una estructura más ordenada y libre de estrés. Esto es seguido por un período de enfriamiento controlado.

El material de partida

El proceso comienza con un objeto sólido que ha acumulado tensiones internas. Esta tensión a menudo proviene de procesos como el trabajo en frío (por ejemplo, doblar o laminar metal), la fundición o la soldadura.

El objetivo final

El objetivo principal del recocido es aumentar la ductilidad y reducir la dureza. Al aliviar las tensiones internas, el proceso hace que un material sea menos frágil y más fácil de moldear, mecanizar o doblar sin fracturarse.

Comprendiendo las compensaciones y los matices

Aunque sus propósitos son distintos, ambos son procesos térmicos de precisión donde el control es primordial. Comprender sus limitaciones es clave para una aplicación exitosa.

El desafío de la sinterización: Porosidad

Lograr una densidad del 100% mediante la sinterización es extremadamente difícil. La mayoría de las piezas sinterizadas tendrán cierto nivel de porosidad residual, que puede convertirse en un punto de falla mecánica si no se controla adecuadamente. El proceso también puede ser muy sensible a las condiciones atmosféricas, requiriendo a veces gases específicos como hidrógeno o nitrógeno para prevenir la oxidación.

El riesgo del recocido: Cambios de propiedades no deseados

Si bien el recocido alivia el estrés, un control inadecuado puede ser perjudicial. Calentar durante demasiado tiempo o a una temperatura demasiado alta puede causar un crecimiento excesivo del grano, lo que a veces puede reducir la resistencia del material o afectar negativamente otras propiedades deseadas. La velocidad de enfriamiento también es una variable crítica que debe gestionarse con precisión.

Tomando la decisión correcta para su objetivo

La selección del proceso térmico correcto depende completamente de lo que necesite lograr con su material.

- Si su objetivo principal es crear un componente sólido a partir de un polvo metálico o cerámico: La sinterización es el proceso formativo esencial requerido para unir las partículas.

- Si su objetivo principal es mejorar la maleabilidad de un metal que se ha vuelto frágil por el trabajo en frío: El recocido es el tratamiento correctivo necesario para restaurar su ductilidad.

- Si su objetivo principal es aliviar las tensiones de una unión soldada o una pieza fundida para evitar grietas: El recocido es el paso final necesario para garantizar la integridad a largo plazo.

En última instancia, comprender esta distinción entre formar un material y refinar sus propiedades es clave para controlar su rendimiento final.

Tabla resumen:

| Proceso | Objetivo principal | Material de partida | Mecanismo clave |

|---|---|---|---|

| Sinterización | Densificación y fortalecimiento | Polvo (ej., metal, cerámica) | Calentamiento por debajo del punto de fusión para fusionar partículas |

| Recocido | Alivio de tensiones y aumento de la ductilidad | Objeto sólido (ej., metal trabajado en frío) | Calentamiento por encima de la temperatura de recristalización para la reorganización atómica |

¿No está seguro de qué proceso térmico es el adecuado para su aplicación? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de sinterización y recocido. Ya sea que esté desarrollando nuevos materiales o refinando componentes existentes, nuestras soluciones garantizan un control óptimo de la temperatura y resultados consistentes. Contáctenos hoy mismo a través del formulario a continuación para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en metalurgia de polvos, cerámica o metalurgia.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuáles son los factores que afectan la filtración de la solución? Domine las variables clave para un rendimiento óptimo

- ¿Cuáles son los diferentes tipos de proceso de nitruración? ¿Gas, baño de sal o plasma?

- ¿Cómo se evapora el acetato de etilo? Domine la eliminación segura y eficiente de disolventes con la evaporación rotatoria

- ¿Es la biomasa una fuente de energía renovable? La verdad sobre la energía sostenible

- ¿Son fáciles de comprimir los metales? Descubra la física detrás de su increíble resistencia

- ¿Cómo se utiliza un crisol en El Crisol? Desentrañando la poderosa metáfora de Arthur Miller

- ¿Cuál es la diferencia entre un horno de fundición y un horno de secado? Eligiendo la herramienta adecuada para su proceso

- ¿Qué es el mantenimiento preventivo de equipos de laboratorio? Una estrategia proactiva para la integridad y seguridad de los datos