En esencia, el remoldeo por arco de vacío (VAR) y el remoldeo por escoria eléctrica (ESR) son ambos procesos de fusión secundaria diseñados para refinar el acero, pero logran esto a través de mecanismos fundamentalmente diferentes. VAR utiliza un alto vacío para extraer gases disueltos e impurezas volátiles, mientras que ESR utiliza un baño de escoria fundida para depurar químicamente el acero de inclusiones no metálicas. El resultado son dos tipos distintos de acero de alta pureza, cada uno optimizado para diferentes aplicaciones críticas.

La elección entre VAR y ESR no se trata de qué proceso es universalmente superior, sino de cuál mitiga mejor el modo de fallo más probable para su componente. VAR sobresale en la eliminación de gases para mejorar la vida a fatiga, mientras que ESR es inigualable en la eliminación de inclusiones para mejorar la tenacidad y la limpieza.

La base: ¿Por qué remoldeo de acero?

Todos los aceros de alto rendimiento comienzan con un proceso de fusión primaria, a menudo en un horno de arco eléctrico (EAF). Sin embargo, esta fusión inicial contiene imperfecciones inaceptables para aplicaciones críticas.

Los límites de la fusión primaria

La fusión primaria deja atrás elementos indeseables. Estos incluyen gases disueltos como hidrógeno y nitrógeno, que pueden causar vacíos, e inclusiones no metálicas como óxidos y sulfuros, que actúan como concentradores de tensión y puntos de inicio de grietas.

El objetivo del refinado secundario

Los procesos de remoldeo secundario como VAR y ESR toman el electrodo de acero sólido de la fusión primaria y lo vuelven a fundir en un entorno controlado. El objetivo es purificar y homogeneizar el acero, creando un lingote final con una estructura refinada y muchos menos defectos.

Deconstruyendo el proceso VAR

El remoldeo por arco de vacío es fundamentalmente un proceso de purificación que aprovecha la física del vacío.

Cómo funciona VAR

En el proceso VAR, un electrodo de acero sólido (el "electrodo consumible") se suspende en un crisol de cobre refrigerado por agua bajo un alto vacío. Se establece un arco eléctrico entre el electrodo y la base del crisol, lo que hace que la punta del electrodo se derrita y gotee, solidificándose progresivamente de abajo hacia arriba.

El poder del vacío

El entorno de alto vacío es clave para la eficacia de VAR. Extrae agresivamente los gases disueltos —principalmente hidrógeno, nitrógeno y oxígeno— del metal fundido antes de que pueda solidificarse. También vaporiza y elimina oligoelementos con altas presiones de vapor, como plomo, antimonio y bismuto.

Propiedades del material resultantes

VAR produce acero con un contenido de gas extremadamente bajo. Esto mejora significativamente las propiedades sensibles a los vacíos internos y la microporosidad, lo que conduce a una resistencia a la fatiga y una ductilidad superiores. Esto lo convierte en un estándar para piezas giratorias en la industria aeroespacial y la generación de energía.

Deconstruyendo el proceso ESR

El remoldeo por escoria eléctrica es un proceso de refinado químico que utiliza una escoria especial como filtro reactivo.

Cómo funciona ESR

En ESR, el electrodo consumible se baja a una piscina de escoria fundida altamente diseñada. Una corriente eléctrica pasa a través del electrodo, hacia la escoria y hacia la base del molde refrigerado por agua. La resistencia eléctrica de la escoria genera un calor intenso, derritiendo la punta del electrodo.

El papel de la escoria reactiva

A medida que las gotas de acero fundido se desprenden del electrodo, deben pasar a través del baño de escoria sobrecalentado. Esta escoria está diseñada específicamente para actuar como una esponja química, absorbiendo inclusiones no metálicas como óxidos y sulfuros de las gotas de acero.

Propiedades del material resultantes

ESR produce acero excepcionalmente limpio con un volumen muy bajo de inclusiones. Esta limpieza mejora drásticamente la tenacidad, la resistencia al impacto y las propiedades transversales (propiedades medidas perpendiculares al flujo del grano) del material. También suele dar como resultado un lingote con un mejor acabado superficial, lo que aumenta el rendimiento del material.

Comprender las compensaciones

Elegir entre VAR y ESR requiere reconocer que el término "acero limpio" puede ser ambiguo y que ambos procesos tienen fortalezas y limitaciones específicas.

Eliminación de gases frente a eliminación de inclusiones

Esta es la compensación central.

- VAR es superior para eliminar gases disueltos. El vacío es simplemente más efectivo para esto que la capa de escoria de ESR.

- ESR es superior para eliminar inclusiones no metálicas. La escoria reactiva proporciona una filtración química que el vacío de VAR no puede replicar.

Estructura del lingote y rendimiento

ESR generalmente produce un lingote con un mejor acabado superficial, lo que requiere menos mecanizado y conduce a un mayor rendimiento final. La solidificación en un horno VAR a veces puede ser menos uniforme, lo que resulta en una superficie de lingote más rugosa.

Costo y especificidad de la aplicación

Tanto VAR como ESR son procesos premium que añaden un coste significativo en comparación con el acero fundido al aire convencional. La decisión de utilizar uno es una elección de ingeniería para invertir en propiedades del material que previenen directamente un modo de fallo conocido, como la fatiga en un motor de avión o la fractura en una matriz industrial grande.

Tomar la decisión correcta para su aplicación

Su especificación de material debe estar impulsada por las demandas del entorno de servicio del componente.

- Si su enfoque principal es la máxima vida a fatiga y el rendimiento bajo carga cíclica (p. ej., rodamientos aeroespaciales, discos de turbina, bielas): VAR es la opción superior porque la eliminación de gases disueltos previene la formación de microporosidad que inicia las grietas por fatiga.

- Si su enfoque principal es la máxima tenacidad, resistencia al impacto y capacidad de pulido (p. ej., matrices de forja grandes, moldes de inyección de plástico de alto rendimiento): ESR es el proceso preferido debido a su capacidad inigualable para eliminar las inclusiones no metálicas que inician las fracturas.

- Si requiere el nivel absoluto más alto de pureza para las aplicaciones más exigentes: Se puede utilizar un proceso de "triple fusión" (a menudo VIM -> ESR -> VAR) para aprovechar los beneficios de ambos, utilizando primero ESR para eliminar inclusiones y luego VAR para eliminar gases.

Al comprender los mecanismos de refinado distintos de VAR y ESR, puede especificar un material diseñado con precisión para resistir su modo de fallo más probable.

Tabla de resumen:

| Proceso | Mecanismo principal | Beneficio clave | Ideal para |

|---|---|---|---|

| VAR (Remoldeo por Arco de Vacío) | Alto Vacío | Elimina gases disueltos (H₂, N₂, O₂) | Resistencia a la fatiga superior (p. ej., rodamientos aeroespaciales, discos de turbina) |

| ESR (Remoldeo por Escoria Eléctrica) | Baño de Escoria Fundida | Elimina inclusiones no metálicas (óxidos, sulfuros) | Tenacidad y resistencia al impacto superiores (p. ej., matrices de forja, moldes) |

¿Necesita acero de alta pureza para su aplicación crítica?

La elección entre VAR y ESR es crucial para el rendimiento y la longevidad. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para respaldar el desarrollo y el control de calidad de estos materiales de alto rendimiento. Nuestras soluciones ayudan a los metalúrgicos e ingenieros a garantizar que su acero cumpla con los estándares más estrictos de pureza y fiabilidad.

Deje que KINTEK sea su socio en precisión. Podemos ayudarle a seleccionar las herramientas adecuadas para sus necesidades específicas. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la misión de su laboratorio.

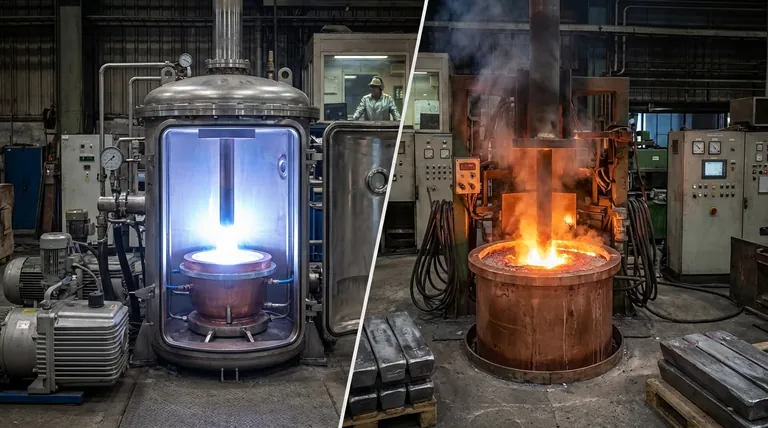

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores