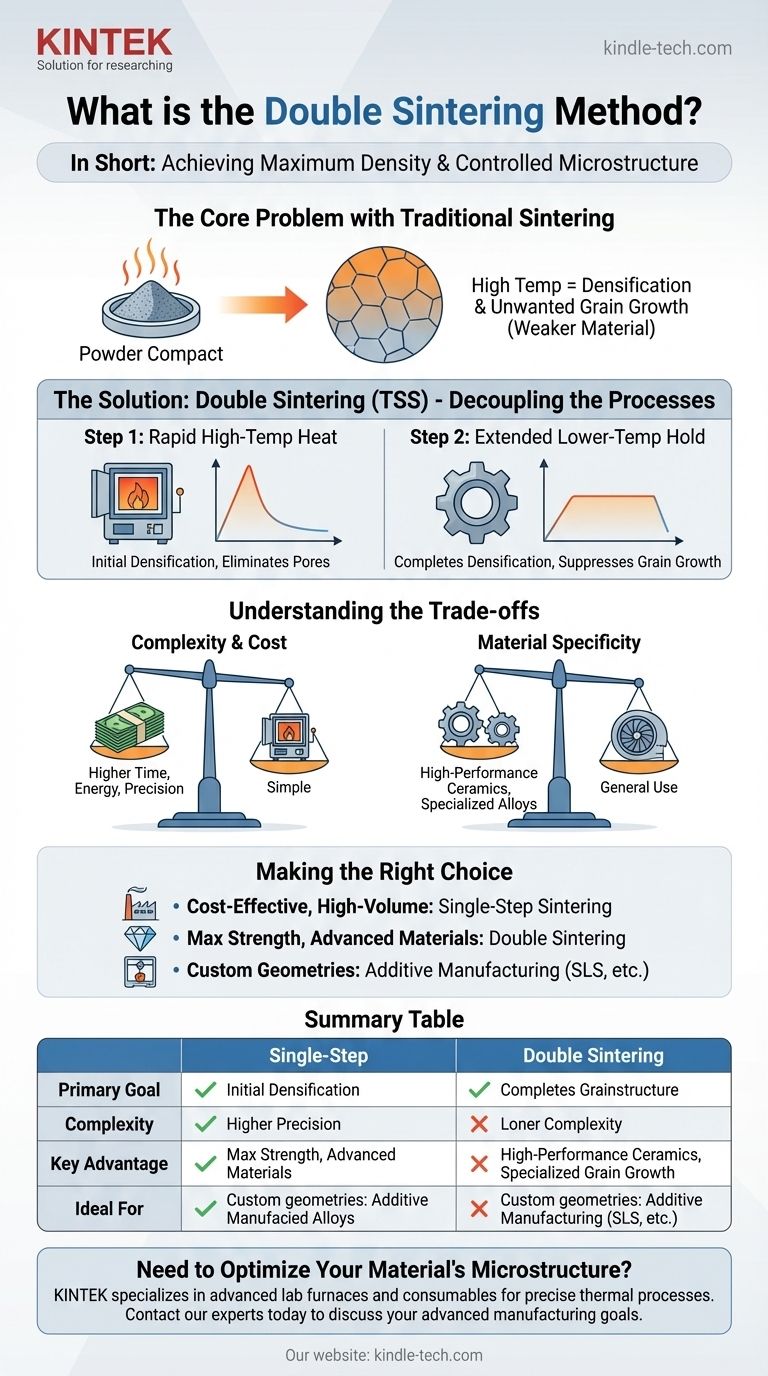

En resumen, el método de sinterización doble es un proceso térmico especializado que utiliza dos ciclos distintos de calentamiento y enfriamiento en lugar de uno. Su propósito principal es lograr un producto final denso mientras se controla con precisión la microestructura, específicamente minimizando el crecimiento de los granos internos, lo cual es a menudo un desafío en los procesos estándar de sinterización simple.

El problema central de la sinterización tradicional es que las altas temperaturas necesarias para la densificación también provocan un crecimiento no deseado del grano, lo que puede debilitar el material. La sinterización doble resuelve esto desacoplando los dos fenómenos: utilizando un primer paso a alta temperatura para la densificación inicial y un segundo paso a temperatura más baja para completar la densificación mientras se suprime el crecimiento del grano.

Los Fundamentos de la Sinterización

Lo que Logra la Sinterización

La sinterización es un proceso de fabricación que compacta un material en polvo en una masa sólida mediante calor y presión.

La clave es que la temperatura se mantiene por debajo del punto de fusión del material. Esto permite que las partículas individuales se fusionen en sus puntos de contacto.

El Proceso Estándar de un Solo Paso

En un proceso típico, se forma una pieza "verde" mezclando el polvo principal con un agente aglutinante temporal.

Cuando se calienta, este aglutinante se quema. A medida que la temperatura aumenta aún más, las partículas de polvo comienzan a unirse, reduciendo los espacios porosos entre ellas y creando un objeto sólido y denso.

Este método es muy eficaz para materiales con altos puntos de fusión, como metales y cerámicas, y es fundamental para la metalurgia de polvos y ciertos tipos de impresión 3D.

Por Qué es Necesario un Segundo Paso de Sinterización

El Conflicto Central: Densificación frente a Crecimiento del Grano

El objetivo final de la sinterización es lograr la máxima densidad (es decir, la mínima porosidad). Esto requiere altas temperaturas para impulsar la difusión atómica que fusiona las partículas.

Sin embargo, estas mismas altas temperaturas también promueven el crecimiento del grano. A medida que los granos pequeños se fusionan en otros más grandes, las propiedades mecánicas del material, como la resistencia y la dureza, pueden degradarse significativamente.

En un solo paso de sinterización, usted se ve obligado a llegar a un compromiso entre lograr una alta densidad y prevenir un crecimiento excesivo del grano.

La Solución: Desacoplar los Procesos

El método de sinterización doble, a menudo denominado sinterización en dos pasos (TSS), separa ingeniosamente estos dos procesos competitivos.

El primer paso implica calentar el material rápidamente a una alta temperatura durante un tiempo muy corto. Esto inicia el proceso de densificación, eliminando muchos de los poros.

Luego, el material se enfría rápidamente a una temperatura ligeramente inferior y se mantiene allí durante un período prolongado. A esta segunda temperatura, la tasa de densificación sigue siendo relativamente alta, mientras que la tasa de crecimiento del grano se suprime significativamente.

Comprender las Compensaciones

Complejidad y Costo del Proceso

El principal inconveniente de la sinterización doble es su complejidad. Requiere un control preciso de las velocidades de calentamiento y enfriamiento, lo que exige un equipo de horno más sofisticado.

Este paso adicional y la necesidad de precisión aumentan tanto el tiempo como el consumo de energía del proceso, haciéndolo más costoso que la sinterización convencional de un solo paso.

Especificidad del Material y la Aplicación

La sinterización doble no es una solución universal. Su eficacia depende en gran medida del sistema de material específico que se esté utilizando.

Se aplica más comúnmente a cerámicas de alto rendimiento o aleaciones metálicas especializadas donde lograr una microestructura densa y de grano fino es fundamental para el rendimiento de la aplicación final, y vale la pena el costo adicional.

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es la producción rentable y de gran volumen: La sinterización simple estándar es casi siempre la opción más práctica y económica.

- Si su enfoque principal es lograr la máxima resistencia mecánica en materiales avanzados: La sinterización doble ofrece un control superior sobre la microestructura final y es una herramienta poderosa para aplicaciones de alto rendimiento.

- Si su enfoque principal es crear geometrías personalizadas mediante fabricación aditiva: Técnicas como la sinterización selectiva por láser (SLS) utilizan un enfoque diferente capa por capa, pero el objetivo subyacente de fusionar el polvo mientras se gestiona el calor sigue siendo un principio central.

En última instancia, elegir un método de sinterización requiere equilibrar las propiedades deseadas del material con las limitaciones de costo, tiempo y complejidad de fabricación.

Tabla Resumen:

| Aspecto | Sinterización de un Solo Paso | Sinterización Doble |

|---|---|---|

| Objetivo Principal | Producción rentable y de gran volumen | Densidad máxima con tamaño de grano controlado |

| Complejidad del Proceso | Menor | Mayor (requiere control preciso de la temperatura) |

| Ventaja Clave | Simplicidad y velocidad | Propiedades del material final superiores (resistencia, dureza) |

| Ideal Para | Aplicaciones generales | Cerámicas de alto rendimiento y aleaciones especializadas |

¿Necesita optimizar la microestructura de su material? El método de sinterización doble es una solución sofisticada para lograr la máxima densidad y resistencia en aplicaciones de alto rendimiento. KINTEK se especializa en proporcionar los hornos de laboratorio avanzados y los consumibles necesarios para procesos térmicos precisos como este. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de fabricación de materiales avanzados.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la función de un horno de secado de temperatura constante de laboratorio en el análisis de cáscaras de arroz? Asegurar el peso seco preciso

- ¿Cuál es la técnica de calentamiento por microondas? Una guía para el procesamiento térmico rápido y uniforme

- ¿Qué es el método de recocido simulado? Un potente algoritmo de optimización explicado

- ¿Cuál es la temperatura de soldadura fuerte (brazing) en HVAC? Domina la unión perfecta para sistemas a prueba de fugas

- ¿Cuáles son las desventajas de los separadores centrífugos? Altos costos y limitaciones de rendimiento

- ¿Cuál es el proceso de deposición física de vapor por haz de electrones? Logre recubrimientos de alta pureza y alto punto de fusión

- ¿Cuántos tipos de procesos de endurecimiento se utilizan comúnmente? Elija entre endurecimiento total y cementación

- ¿Para qué se utiliza la pulverización catódica de CC? Depositar películas delgadas conductoras de alta calidad