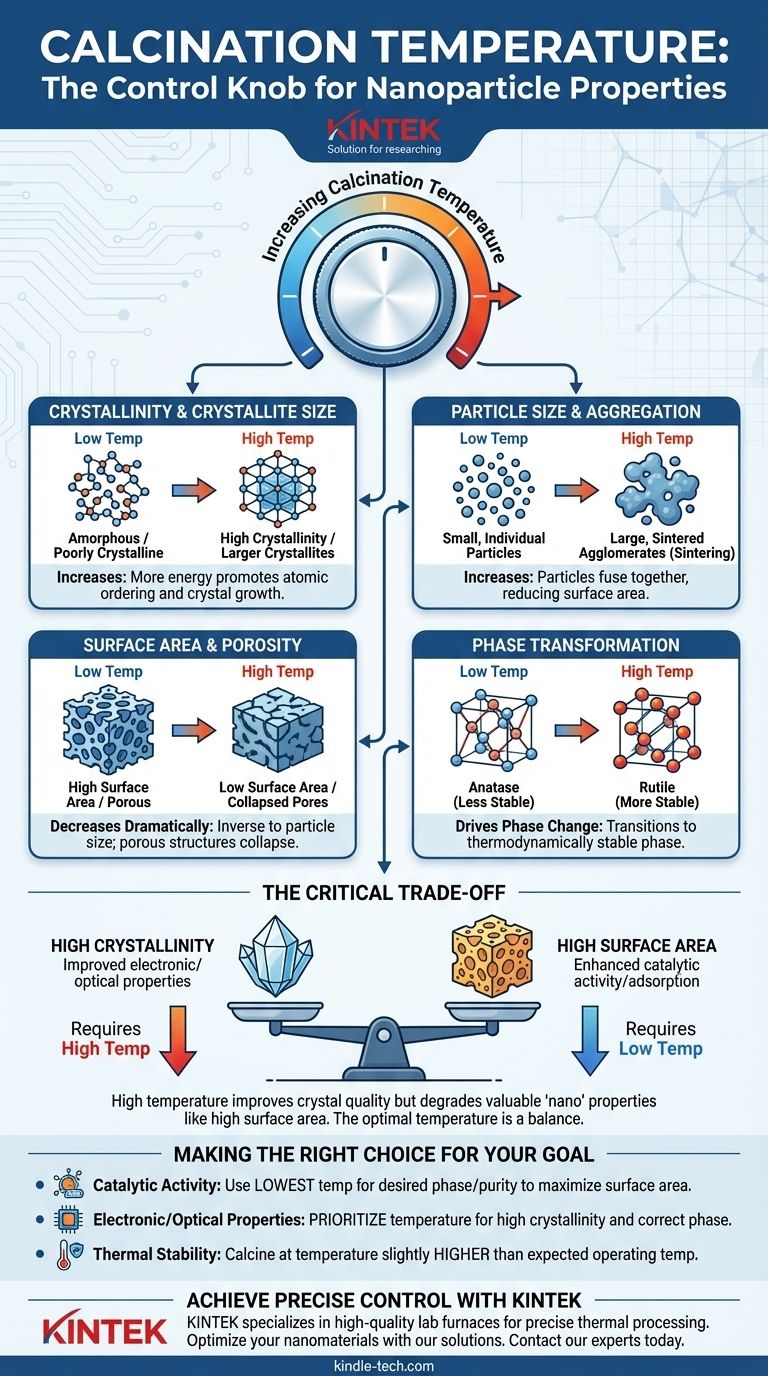

En resumen, la temperatura de calcinación es el principal control para ajustar las propiedades finales de las nanopartículas. Aumentar la temperatura de calcinación generalmente incrementa el tamaño de partícula y la cristalinidad, mientras que simultáneamente disminuye el área superficial. Este proceso se utiliza para eliminar químicos residuales, inducir transiciones de fase y lograr la estructura de material deseada para una aplicación específica.

El desafío central de la calcinación es gestionar una compensación crítica: las mismas altas temperaturas que mejoran la calidad y pureza de los cristales también tienden a degradar las propiedades "nano" más valiosas, como la alta área superficial. Por lo tanto, la temperatura óptima no es la más alta posible, sino la que logra el equilibrio perfecto para su objetivo final.

El propósito de la calcinación

La calcinación es un proceso de calentamiento controlado realizado en una atmósfera específica (como aire o un gas inerte) por debajo del punto de fusión del material. No es simplemente un paso de secado; es un tratamiento térmico deliberado diseñado para inducir cambios fundamentales en el material.

Impulsando la transformación del material

El objetivo principal es convertir un material precursor, como una sal metálica o un hidróxido, en una forma más estable y utilizable, típicamente un óxido metálico.

Eliminación de impurezas

El proceso quema residuos orgánicos volátiles, solventes u otros precursores químicos no deseados que quedan de la etapa de síntesis, lo que resulta en un producto final más puro.

Control de la cristalinidad

La calcinación proporciona la energía térmica necesaria para que los átomos se organicen en una red cristalina ordenada, transformando materiales amorfos o poco cristalinos en estructuras bien definidas.

Cómo la temperatura influye directamente en las propiedades de las nanopartículas

Variar la temperatura de calcinación altera directa y predeciblemente las características físicas y químicas de las nanopartículas finales.

Cristalinidad y tamaño de cristalita

Temperaturas más altas proporcionan más energía para la difusión atómica. Esto permite que los átomos se muevan a posiciones más estables y ordenadas, aumentando la cristalinidad general del material.

Esta energía también promueve el crecimiento de dominios cristalinos individuales, o cristalitas. Los cristales más pequeños y menos estables se disuelven y se vuelven a depositar sobre los más grandes y estables, lo que lleva a un tamaño de cristalita promedio mayor.

Tamaño de partícula y agregación

A medida que aumenta la temperatura, las nanopartículas ganan suficiente energía para fusionarse en un proceso llamado sinterización. Esto hace que las partículas individuales crezcan y formen aglomerados más grandes y duros.

Incluso un modesto aumento de temperatura, como de 400°C a 600°C, a menudo puede duplicar el tamaño promedio de las partículas.

Área superficial y porosidad

El área superficial es inversamente proporcional al tamaño de partícula. A medida que las nanopartículas crecen y se sinterizan, el área superficial total disponible por gramo de material disminuye drásticamente.

Las altas temperaturas también pueden causar el colapso de las estructuras porosas dentro del material, reduciendo aún más el área superficial y la accesibilidad para las reacciones.

Transformación de fase

Muchos materiales pueden existir en múltiples estructuras cristalinas o fases. Por ejemplo, el dióxido de titanio (TiO₂) puede existir como anatasa, rutilo o brookita.

La temperatura de calcinación es el parámetro clave utilizado para impulsar la transformación de una fase menos estable (por ejemplo, anatasa) a una fase termodinámicamente más estable (por ejemplo, rutilo). Cada fase tiene propiedades electrónicas y catalíticas distintas.

Comprender las compensaciones críticas

Elegir una temperatura de calcinación rara vez se trata de maximizar una propiedad. Es un ejercicio de equilibrio de factores contrapuestos.

Cristalinidad vs. área superficial

Esta es la compensación más común. La alta cristalinidad es a menudo esencial para aplicaciones como la fotocatálisis o la electrónica, pero las altas temperaturas necesarias para lograrla inevitablemente reducirán el área superficial.

Para aplicaciones como la adsorción o la catálisis heterogénea, un área superficial alta es primordial, lo que a menudo obliga a comprometer la perfección cristalina.

Pureza vs. nanoestructura deseada

La temperatura requerida para quemar completamente todos los residuos de síntesis podría ser lo suficientemente alta como para causar un crecimiento de partículas o cambios de fase no deseados.

Es posible que deba aceptar impurezas menores para preservar la nanoestructura óptima, o encontrar una temperatura que ofrezca un compromiso aceptable entre la pureza y el tamaño de las partículas.

Sinterización y pérdida de función

Si la temperatura es demasiado alta, puede ocurrir una sinterización extensa. Esto puede llevar a la pérdida completa de la nanoestructura, convirtiendo sus nanopartículas cuidadosamente sintetizadas en una cerámica a granel con propiedades muy diferentes y a menudo indeseables.

Tomar la decisión correcta para su objetivo

La "mejor" temperatura de calcinación depende completamente de la aplicación prevista de las nanopartículas. Para determinar las condiciones óptimas, primero debe definir su objetivo principal.

- Si su enfoque principal es una alta actividad catalítica: Utilice la temperatura más baja posible que logre la fase cristalina y la pureza deseadas para maximizar el área superficial.

- Si su enfoque principal son propiedades electrónicas u ópticas específicas: Priorice la temperatura requerida para lograr una alta cristalinidad y la fase correcta, incluso a expensas del área superficial.

- Si su enfoque principal es la estabilidad térmica: Calcina a una temperatura ligeramente superior a la temperatura de funcionamiento esperada del material para asegurar que su estructura no cambie durante el uso.

En última instancia, dominar la temperatura de calcinación le brinda un control preciso sobre el rendimiento final de sus nanomateriales.

Tabla resumen:

| Propiedad | Efecto del aumento de la temperatura de calcinación |

|---|---|

| Cristalinidad y tamaño de cristalita | Aumenta |

| Tamaño de partícula y agregación | Aumenta (sinterización) |

| Área superficial y porosidad | Disminuye |

| Pureza/Transformación de fase | Impulsa el cambio de fase a un estado estable |

Logre un control preciso sobre sus nanomateriales

Dominar el proceso de calcinación es fundamental para desarrollar nanopartículas con las propiedades exactas que requiere su investigación o producto. El equipo adecuado es esencial para un control preciso de la temperatura y resultados reproducibles.

KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad diseñados para procesos térmicos avanzados como la calcinación. Nuestras soluciones le ayudan a lograr el equilibrio perfecto entre cristalinidad, área superficial y pureza de fase, asegurando que sus nanomateriales funcionen según lo previsto.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución de tratamiento térmico ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Necesita precalentar el crisol limpio antes de usarlo? Evite el choque térmico y asegure la precisión del proceso

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura

- ¿Qué es el calcinado en un horno mufla? Aísle el contenido inorgánico con precisión

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales