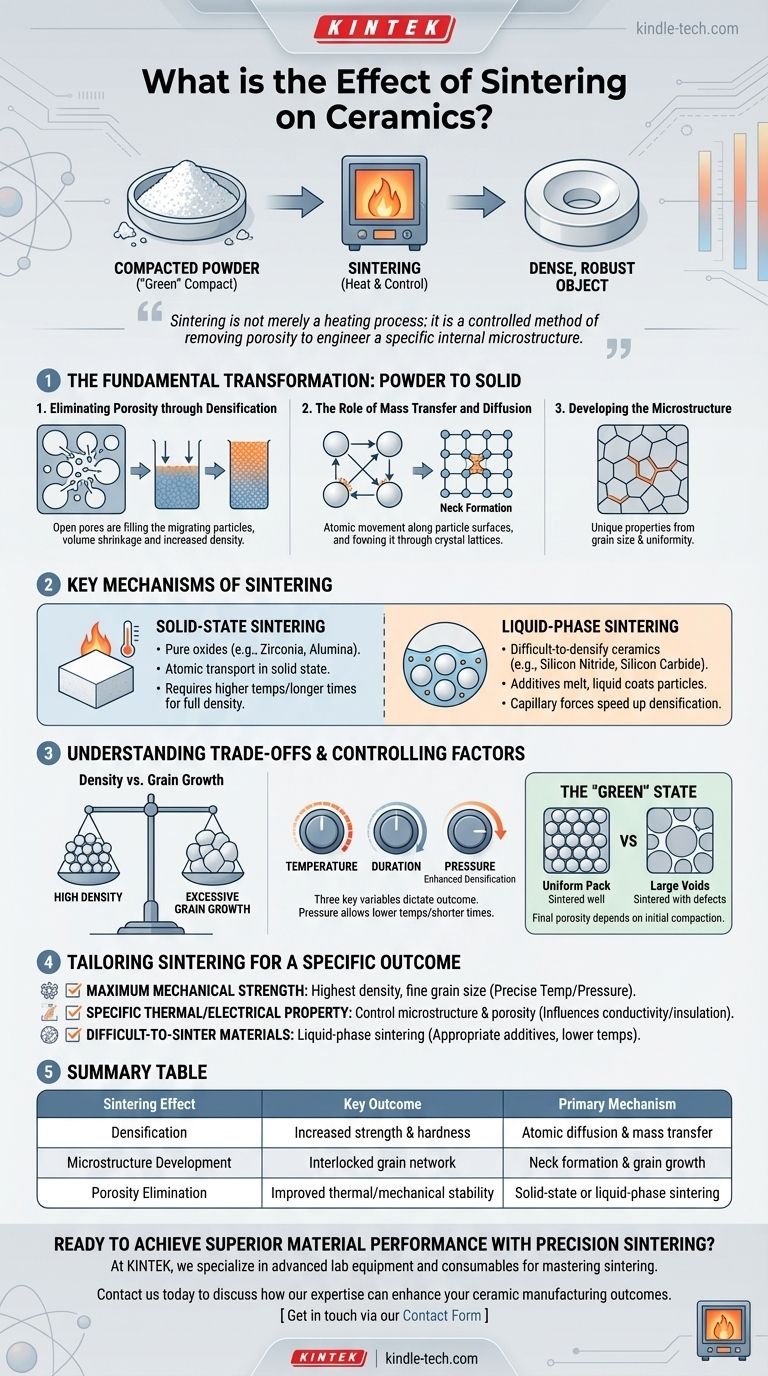

En esencia, el efecto principal de la sinterización es la transformación de un polvo cerámico compactado en un objeto denso, sólido y mecánicamente robusto. Este proceso de alta temperatura mejora fundamentalmente las propiedades de una cerámica, como la resistencia, la dureza y la estabilidad térmica, al unir partículas individuales y reducir significativamente el espacio vacío entre ellas.

La sinterización no es simplemente un proceso de calentamiento; es un método controlado para eliminar la porosidad y diseñar una microestructura interna específica. El dominio de la sinterización es el paso crítico que dicta el rendimiento final y la fiabilidad de cualquier componente cerámico avanzado.

La Transformación Fundamental: De Polvo a Sólido

La sinterización es la etapa más importante en la fabricación de cerámica. Toma un compacto "en verde" frágil, que es esencialmente polvo prensado, y lo convierte en un material duradero y funcional mediante calor cuidadosamente controlado.

Eliminación de la Porosidad mediante Densificación

El objetivo principal de la sinterización es la densificación. Este es el proceso de reducir o eliminar los poros (espacios vacíos) que existen entre las partículas de polvo crudo.

A medida que el material se calienta, los átomos migran para llenar estos vacíos, lo que hace que todo el componente se encoja y se vuelva más denso. Esto es directamente responsable del drástico aumento de la resistencia y la dureza.

El Papel de la Transferencia de Masa y la Difusión

La densificación ocurre a través de la difusión y la transferencia de masa. A temperaturas por debajo del punto de fusión del material, los átomos en las superficies de las partículas cerámicas se vuelven móviles.

Estos átomos se mueven a lo largo de las superficies de las partículas y a través de la red cristalina hasta los puntos de contacto, formando "cuellos" que crecen y eventualmente unen las partículas, cerrando los poros.

Desarrollo de la Microestructura

El resultado de este movimiento atómico es la formación de una microestructura policristalina. Esta red interna de granos y límites de grano entrelazados es lo que le da a la cerámica final su conjunto único de propiedades.

El tamaño y la uniformidad de estos granos son críticos y están directamente influenciados por los parámetros de sinterización.

Mecanismos Clave de la Sinterización

No todas las cerámicas se sinterizan de la misma manera. El mecanismo utilizado depende de la química del material y de las propiedades finales deseadas.

Sinterización en Estado Sólido

Este es el método más común, utilizado para cerámicas de óxido puro como la zirconia y la alúmina. En este proceso, el transporte atómico ocurre completamente en estado sólido.

Debido a que la difusión a través de un sólido es relativamente lenta, este método a menudo requiere temperaturas más altas y tiempos de procesamiento más largos para lograr la densidad completa.

Sinterización en Fase Líquida

Para cerámicas que son muy difíciles de densificar, como el nitruro de silicio y el carburo de silicio, se introduce una fase líquida.

Pequeñas cantidades de aditivos se mezclan con el polvo cerámico. A la temperatura de sinterización, estos aditivos se funden y forman un líquido que recubre las partículas cerámicas. Este líquido utiliza fuerzas capilares para unir las partículas y acelera drásticamente la densificación.

Comprendiendo las Compensaciones y los Factores de Control

Lograr el componente cerámico perfecto es un acto de equilibrio. Los parámetros del proceso de sinterización deben controlarse cuidadosamente para evitar errores comunes.

El Equilibrio entre Densidad y Crecimiento de Grano

La principal compensación en la sinterización es entre lograr alta densidad y prevenir el crecimiento excesivo de grano.

Si bien tiempos más largos y temperaturas más altas promueven la densificación, también pueden hacer que los granos microscópicos crezcan demasiado. Los granos excesivamente grandes pueden crear puntos de tensión internos y hacer que la cerámica final sea más frágil, anulando los beneficios de una alta densidad.

El Impacto de los Parámetros de Sinterización

El resultado está dictado por tres variables clave: temperatura, duración y presión. Temperaturas más altas y tiempos más largos aumentan la tasa de difusión, pero también aumentan el riesgo de crecimiento de grano no deseado.

La Influencia de la Presión

Aplicar presión externa durante el calentamiento puede mejorar significativamente la densificación. Esto permite el uso de temperaturas más bajas y tiempos más cortos, lo que ayuda a limitar el crecimiento de grano y puede producir materiales con propiedades mecánicas superiores.

La Importancia del Estado "Verde"

La porosidad final de una pieza sinterizada depende en gran medida de la porosidad inicial del compacto sin sinterizar, o "verde". Un polvo empacado uniformemente con mínimos vacíos se sinterizará de manera más efectiva y dará como resultado un producto final más fiable.

Adaptando la Sinterización para un Resultado Específico

La elección de los parámetros y mecanismos de sinterización depende enteramente de las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima resistencia mecánica: Apunte a la mayor densidad posible con un tamaño de grano fino y uniforme, lo que a menudo requiere un control preciso de la temperatura y puede beneficiarse de la presión aplicada.

- Si su enfoque principal es una propiedad térmica o eléctrica específica: Controle la microestructura y la porosidad final para cumplir con esos requisitos, ya que estos factores influyen en gran medida en la conductividad y el aislamiento.

- Si su enfoque principal es el procesamiento de materiales difíciles de sinterizar: Utilice la sinterización en fase líquida seleccionando aditivos apropiados para permitir la densificación a temperaturas más manejables y rentables.

En última instancia, controlar el proceso de sinterización es cómo se transforma un simple polvo en una cerámica de ingeniería de alto rendimiento.

Tabla Resumen:

| Efecto de la Sinterización | Resultado Clave | Mecanismo Primario |

|---|---|---|

| Densificación | Mayor resistencia y dureza | Difusión atómica y transferencia de masa |

| Desarrollo de la Microestructura | Red de granos entrelazados | Formación de cuellos y crecimiento de grano |

| Eliminación de Porosidad | Mejora de la estabilidad térmica/mecánica | Sinterización en estado sólido o en fase líquida |

¿Listo para lograr un rendimiento superior del material con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar el proceso de sinterización. Ya sea que esté desarrollando componentes de zirconia de alta resistencia o diseñando piezas complejas de carburo de silicio, nuestras soluciones lo ayudan a controlar la temperatura, la presión y la atmósfera para una densificación y microestructura óptimas.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados de fabricación de cerámica. Transformemos juntos sus polvos cerámicos en materiales fiables y de alto rendimiento.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso