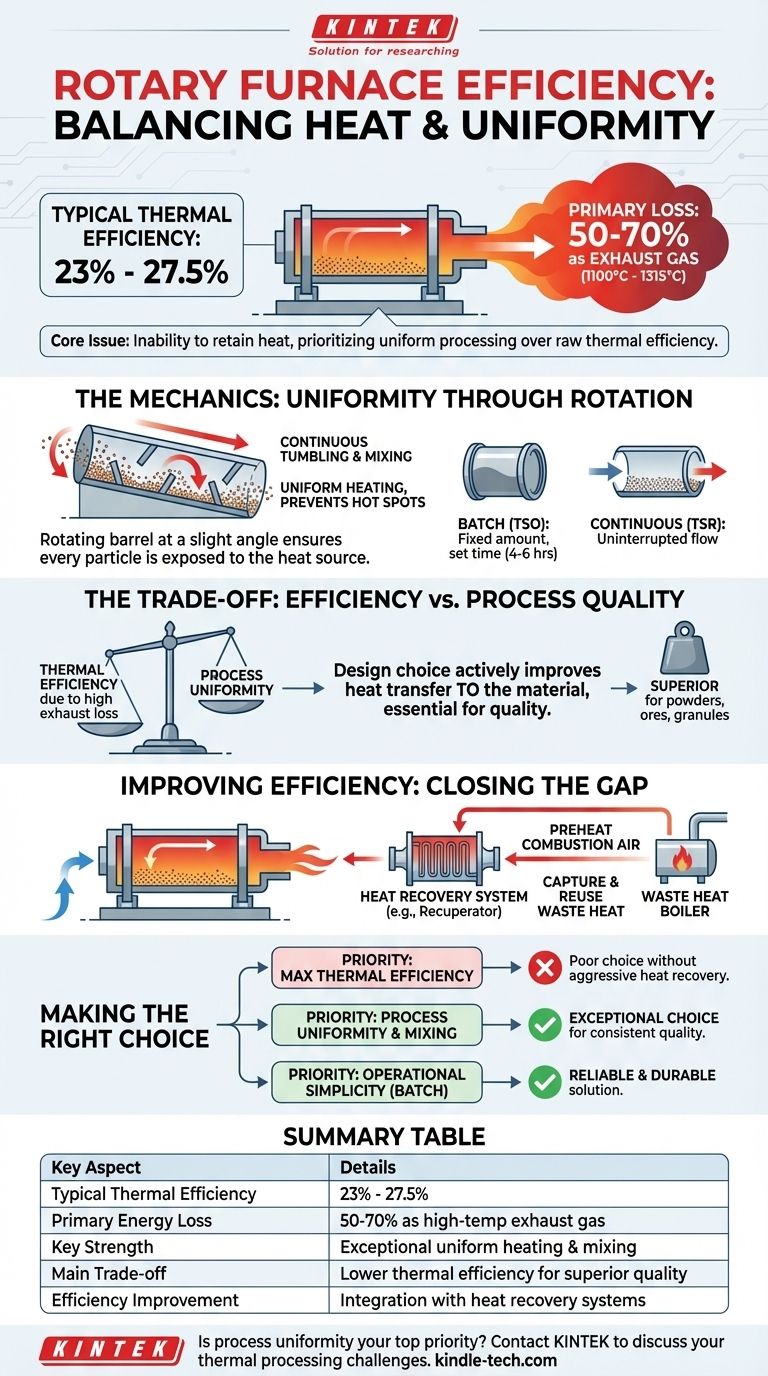

Para aplicaciones de fusión industrial, un horno rotatorio generalmente tiene una eficiencia térmica en el rango del 23% al 27.5%. Esta cifra relativamente baja se debe principalmente a que la mayor parte de la energía suministrada—a menudo entre el 50% y el 70%—se pierde como calor residual en el gas de escape de alta temperatura.

El problema central con la eficiencia del horno rotatorio no es la capacidad del horno para calentar el material, sino su incapacidad para retener ese calor dentro del sistema. Su diseño prioriza el procesamiento uniforme del material sobre la eficiencia térmica bruta, una compensación que define sus casos de uso.

La mecánica de un horno rotatorio

Para comprender su eficiencia, primero debe entender su diseño fundamental. Un horno rotatorio se construye alrededor de un barril o tubo central giratorio, que está revestido con material refractario para soportar altas temperaturas.

Diseño y operación central

El horno se instala con una ligera inclinación. A medida que el barril gira lentamente alrededor de su eje, el material en su interior —ya sea un mineral, metal o compuesto químico— se revuelve y se mueve gradualmente desde el punto de entrada más alto hacia el punto de salida más bajo.

Esta acción continua de volteo es la característica clave del horno. Mezcla constantemente el material, asegurando que cada partícula esté expuesta a la fuente de calor. Esto da como resultado un calentamiento excepcionalmente uniforme y previene los puntos calientes, lo cual es fundamental para muchos procesos sensibles.

Tipos y escalas

Los hornos rotatorios no son de talla única. Varían desde pequeños modelos de laboratorio con capacidades medidas en mililitros hasta enormes unidades industriales para procesamiento continuo.

- Hornos por lotes (TSO): Se carga una cantidad fija de material, se procesa durante un tiempo determinado (p. ej., 4-6 horas) y luego se extrae. Estos a menudo son valorados por su simplicidad operativa.

- Hornos continuos (TSR): El material se alimenta continuamente por un extremo y el producto procesado se descarga por el otro, lo que permite una producción ininterrumpida.

Deconstruyendo la eficiencia del horno

La cifra de eficiencia solo cuenta una parte de la historia. La pregunta real es por qué la eficiencia es la que es y qué factores la controlan.

La principal fuente de ineficiencia: calor de escape

El factor más significativo que reduce la eficiencia es la pérdida de calor a través del gas de escape. En aplicaciones de fusión a alta temperatura, este gas puede salir del horno a temperaturas entre 1100°C y 1315°C.

Esto no es energía desperdiciada en el sentido de que no realizó ningún trabajo; fue necesaria para llevar el horno y su contenido a la temperatura objetivo. Sin embargo, representa una gran cantidad de energía térmica que no se transfiere al producto final y simplemente se ventila del sistema.

El papel de la agitación del material

La rotación del horno es una decisión de diseño que mejora activamente la transferencia de calor al material. Al voltear constantemente la carga, asegura que el calor de la fuente interna o de los gases calientes se absorba de manera efectiva y uniforme.

Sin esta agitación, el material superior protegería al material inferior, lo que resultaría en un producto inconsistente. Por lo tanto, la acción mecánica es esencial para la calidad del proceso, incluso si el sistema general es térmicamente ineficiente.

Comprender las compensaciones

Elegir un horno rotatorio es un ejercicio para sopesar sus ventajas únicas frente a sus limitaciones inherentes. Su menor eficiencia térmica es una compensación directa por otros beneficios significativos del proceso.

Eficiencia frente a uniformidad del proceso

La razón principal para seleccionar un horno rotatorio es su mezcla superior de materiales y calentamiento uniforme. Para procesos que involucran polvos, minerales o materiales granulares, esta consistencia no es negociable y a menudo supera la preocupación por una menor eficiencia energética.

Simplicidad operativa frente a complejidad

Muchos hornos rotatorios de estilo por lotes son mecánicamente robustos y sencillos de operar. A menudo pueden ser operados por personal menos especializado, lo que reduce la complejidad operativa y los costos laborales en comparación con sistemas de hornos más sofisticados.

La brecha de recuperación de calor

El gas de escape de alta temperatura que causa una mala eficiencia es también una gran oportunidad. Si bien un horno rotatorio básico es ineficiente, uno acoplado a un sistema de recuperación de calor (como un recuperador para precalentar el aire de combustión o una caldera de calor residual) puede volverse significativamente más eficiente. El calor "residual" puede capturarse y reutilizarse, mejorando drásticamente el balance energético de toda la operación.

Tomar la decisión correcta para su aplicación

La idoneidad de un horno rotatorio depende completamente de sus objetivos técnicos y operativos principales.

- Si su enfoque principal es maximizar la eficiencia térmica para la fusión simple: Un horno rotatorio estándar es probablemente una mala elección a menos que se integre con un sistema agresivo de recuperación de calor.

- Si su enfoque principal es la uniformidad del proceso y la mezcla de materiales: El horno rotatorio es una opción excepcional, especialmente para tratar materiales granulares, polvos o minerales donde la calidad constante es el motor principal.

- Si su enfoque principal es la simplicidad operativa y la robustez en un proceso por lotes: El diseño y la operación sencillos de muchos hornos rotatorios los convierten en una solución fiable y duradera.

En última instancia, el valor de un horno rotatorio no se encuentra en su eficiencia térmica bruta, sino en su capacidad única para ofrecer un tratamiento térmico excepcionalmente uniforme a una carga de material en movimiento.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Eficiencia térmica típica | 23% - 27.5% |

| Pérdida de energía principal | 50-70% como gas de escape a alta temperatura (1100°C - 1315°C) |

| Fortaleza clave | Calentamiento uniforme y mezcla de materiales excepcionales |

| Compensación principal | Menor eficiencia térmica a cambio de una calidad de proceso superior |

| Mejora de la eficiencia | Integración con sistemas de recuperación de calor (p. ej., recuperadores) |

¿Es la uniformidad del proceso su principal prioridad? Si bien los hornos rotatorios tienen una menor eficiencia térmica, su capacidad para ofrecer un tratamiento térmico excepcionalmente uniforme es inigualable para polvos, minerales y materiales granulares. En KINTEK, nos especializamos en proporcionar equipos de laboratorio e industriales robustos adaptados a sus necesidades específicas. Permita que nuestros expertos le ayuden a determinar si un horno rotatorio es la solución adecuada para su aplicación o le orienten hacia una alternativa más eficiente.

Contacte a KINTEK hoy mismo para discutir los desafíos de procesamiento térmico de su laboratorio y descubrir el equipo óptimo para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las reacciones de pirólisis de la biomasa? Una guía para convertir la biomasa en biocarbón, bioaceite y gas de síntesis

- ¿Por qué elegir la pirólisis? Convierta los residuos en recursos valiosos con la conversión térmica avanzada

- ¿Cuáles son las emisiones de la pirólisis? Transformando Residuos en Productos Valiosos y Controlables

- ¿Cómo es la pirólisis respetuosa con el medio ambiente? Una solución sostenible para la reducción de residuos y carbono

- ¿Cuál es el efecto de la velocidad de calentamiento en la pirólisis? Controle los rendimientos de los productos para biocarbón, bioaceite o gas de síntesis

- ¿Cuáles son los riesgos del proceso de pirólisis? Una guía sobre los desafíos ambientales, operativos y económicos

- ¿Qué es la biomasa y explique el proceso de pirólisis de biomasa? Una guía para convertir residuos en recursos valiosos

- ¿Cuáles son los componentes de un horno rotatorio? Una guía de sus sistemas centrales para un calentamiento uniforme