En resumen, la pirólisis es un proceso de descomposición térmica que descompone un material en ausencia de oxígeno, dando como resultado tres tipos de productos distintos: un sólido, un líquido y un gas. El sólido es un residuo rico en carbono llamado biocarbón o coque, el líquido es una sustancia compleja llamada bioaceite (o aceite de pirólisis), y el gas es una mezcla de gases combustibles llamada gas de síntesis.

La pirólisis no es simplemente un método de eliminación; es un proceso de conversión controlado. La clave es que, al manipular las condiciones del proceso —principalmente la temperatura y la velocidad de calentamiento—, se puede controlar intencionadamente cuál de los tres productos finales (sólido, líquido o gas) se maximiza, transformando los flujos de residuos en recursos valiosos.

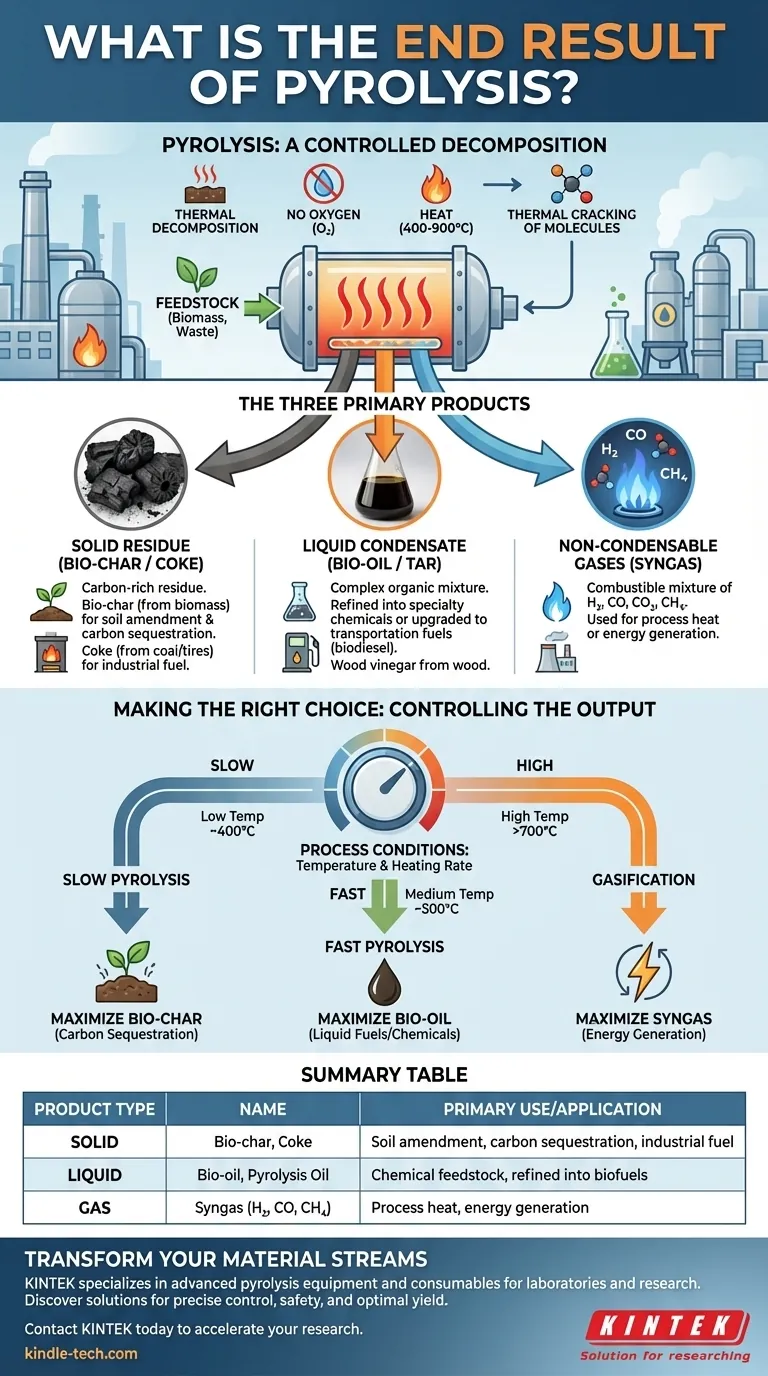

¿Qué es la pirólisis? Una descomposición controlada

La pirólisis es fundamentalmente diferente de la incineración o la combustión. En lugar de destruir el material con oxígeno, utiliza calor en una atmósfera inerte para deconstruirlo en sus valiosos componentes químicos.

El mecanismo central: craqueo térmico

A altas temperaturas, típicamente entre 400-900°C (750-1650°F), las moléculas orgánicas largas y complejas dentro de la materia prima se vuelven inestables. El calor intenso "rompe" estas moléculas en compuestos más pequeños, simples y a menudo más valiosos.

El papel crítico de un ambiente libre de oxígeno

La ausencia de oxígeno es la característica definitoria de la pirólisis. Si hubiera oxígeno presente, el material se quemaría, produciendo principalmente cenizas, dióxido de carbono y agua. Al excluir el oxígeno, evitamos la combustión y, en su lugar, forzamos una descomposición termoquímica que preserva la energía química y el carbono en los productos resultantes.

Los tres productos principales de la pirólisis

Cada reacción de pirólisis produce una mezcla de sólidos, líquidos y gases. La proporción y composición específica de cada uno dependen en gran medida del material de entrada (materia prima) y de las condiciones del proceso.

El residuo sólido: biocarbón o coque

Este sólido negro, rico en carbono, es lo que queda después de que los componentes volátiles se hayan vaporizado.

Cuando la materia prima es biomasa (como madera o residuos agrícolas), este sólido se llama biocarbón. Es altamente poroso y valorado en la agricultura como enmienda del suelo para mejorar la retención de agua y secuestrar carbono. Cuando se deriva del carbón o de neumáticos, a menudo se le llama coque y puede usarse como fuente de combustible o en procesos industriales.

El condensado líquido: bioaceite o alquitrán

A medida que la materia prima se calienta, libera vapores calientes. Cuando estos vapores se enfrían, se condensan en un líquido oscuro y viscoso conocido como bioaceite, aceite de pirólisis o, a veces, alquitrán.

Este líquido es una mezcla compleja de cientos de compuestos orgánicos diferentes. Puede refinarse en productos químicos especiales o mejorarse en combustibles para el transporte como el biodiésel, aunque esto a menudo requiere un procesamiento posterior significativo. Cuando la madera es la materia prima, una parte de este líquido también se conoce como vinagre de madera.

Los gases no condensables: gas de síntesis

No todos los vapores producidos se condensarán en un líquido. Los gases restantes se denominan colectivamente gas de síntesis o syngas.

Esta mezcla típicamente incluye hidrógeno (H₂), monóxido de carbono (CO), dióxido de carbono (CO₂) y metano (CH₄). El gas de síntesis es combustible, y su uso más común es recircularlo para proporcionar calor al propio reactor de pirólisis, haciendo que el proceso sea más eficiente energéticamente y autosuficiente.

Comprendiendo las compensaciones

Aunque potente, la pirólisis es un proceso técnicamente exigente con desafíos específicos que deben gestionarse para una operación exitosa.

Aporte significativo de energía

Alcanzar y mantener temperaturas de varios cientos de grados Celsius requiere una inversión inicial de energía sustancial. Aunque el gas de síntesis producido puede compensar una gran parte de esta demanda, el sistema no se autoalimenta desde un arranque en frío.

Complejidad técnica

Operar un reactor de alta temperatura y sin oxígeno no es una tarea sencilla. Requiere equipos especializados, monitoreo preciso y sistemas de control robustos para garantizar tanto la seguridad como el rendimiento óptimo del producto.

A menudo se requiere el refinamiento del producto

Los productos directos de la pirólisis no siempre están listos para su uso inmediato. El bioaceite, por ejemplo, suele ser ácido, corrosivo e inestable químicamente. No puede usarse como combustible "directo" para motores estándar sin someterse a un hidrotratamiento o mejora adicional, lo que añade costo y complejidad.

Tomar la decisión correcta para su objetivo

La versatilidad de la pirólisis reside en su capacidad para dirigir la producción en función del resultado deseado. Al ajustar las variables del proceso, puede seleccionar una fracción de producto sobre las demás.

- Si su objetivo principal es el secuestro de carbono o la mejora del suelo: Utilice pirólisis lenta a temperaturas más bajas (alrededor de 400°C) con un tiempo de residencia prolongado para maximizar el rendimiento de biocarbón sólido.

- Si su objetivo principal es crear combustibles líquidos o materias primas químicas: Utilice pirólisis rápida con tasas de calentamiento muy rápidas y tiempos de residencia de vapor cortos (alrededor de 500°C) para maximizar la producción de bioaceite.

- Si su objetivo principal es generar energía o gas de síntesis: Utilice pirólisis a muy alta temperatura, a menudo llamada gasificación (por encima de 700°C), para maximizar la conversión del material en gas de síntesis.

En última instancia, la pirólisis ofrece una herramienta sofisticada para convertir materiales de bajo valor en una cartera diversa de productos de alto valor.

Tabla resumen:

| Tipo de producto | Nombre | Uso/aplicación principal |

|---|---|---|

| Sólido | Biocarbón (de biomasa) / Coque | Enmienda del suelo, secuestro de carbono, combustible industrial |

| Líquido | Bioaceite / Aceite de pirólisis | Materia prima química, refinado en biocombustibles |

| Gas | Gas de síntesis (H₂, CO, CH₄) | Calor de proceso, generación de energía |

¿Listo para transformar sus flujos de materiales en recursos valiosos?

KINTEK se especializa en equipos y consumibles avanzados de pirólisis para laboratorios e instalaciones de investigación. Ya sea que su objetivo sea maximizar el biocarbón para el secuestro de carbono, producir bioaceite para la investigación de combustibles o generar gas de síntesis para energía, nuestras soluciones están diseñadas para un control preciso, seguridad y un rendimiento óptimo.

Deje que nuestros expertos le ayuden a seleccionar el sistema adecuado para su materia prima específica y sus productos objetivo. Contacte con KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestro equipo de laboratorio puede acelerar su investigación y desarrollo en pirólisis.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la temperatura de operación de la pirólisis? Domine la clave para la producción de biocarbón, bioaceite y gas de síntesis

- ¿Es segura la pirólisis de plástico? Comprensión de los riesgos críticos y los controles de ingeniería

- ¿Cómo se convierte la biomasa en biocombustibles? Desbloquee el camino desde la materia vegetal hasta el combustible renovable

- ¿Qué máquina se utiliza para la calcinación? El papel esencial del calcinador en el procesamiento industrial

- ¿Qué es la pirólisis y cuál es su temperatura de operación? Una guía para convertir residuos en productos valiosos

- ¿Cuáles son los factores que afectan la pirólisis de biomasa? Domine la temperatura, la materia prima y la economía para una producción óptima

- ¿Cuáles son los productos de la pirólisis del caucho? Transformando Residuos en Recursos Valiosos

- ¿Qué residuos son aptos para la pirólisis? Desbloquee el valor de plásticos, biomasa y neumáticos