En esencia, la evaporación por haz de electrones (e-beam) es una técnica de deposición física de vapor (PVD) que utiliza un haz enfocado de electrones de alta energía para vaporizar un material fuente dentro de una cámara de alto vacío. Este material vaporizado luego viaja y se condensa sobre un sustrato, formando una película delgada excepcionalmente pura y densa. Es un proceso altamente controlado valorado para crear recubrimientos de alto rendimiento.

Al crear películas delgadas avanzadas, el desafío central es lograr la máxima pureza y densidad. La evaporación por haz de electrones resuelve esto utilizando un haz de electrones controlado con precisión para calentar directamente solo el material fuente, lo que minimiza la contaminación y permite la deposición de materiales con puntos de fusión muy altos.

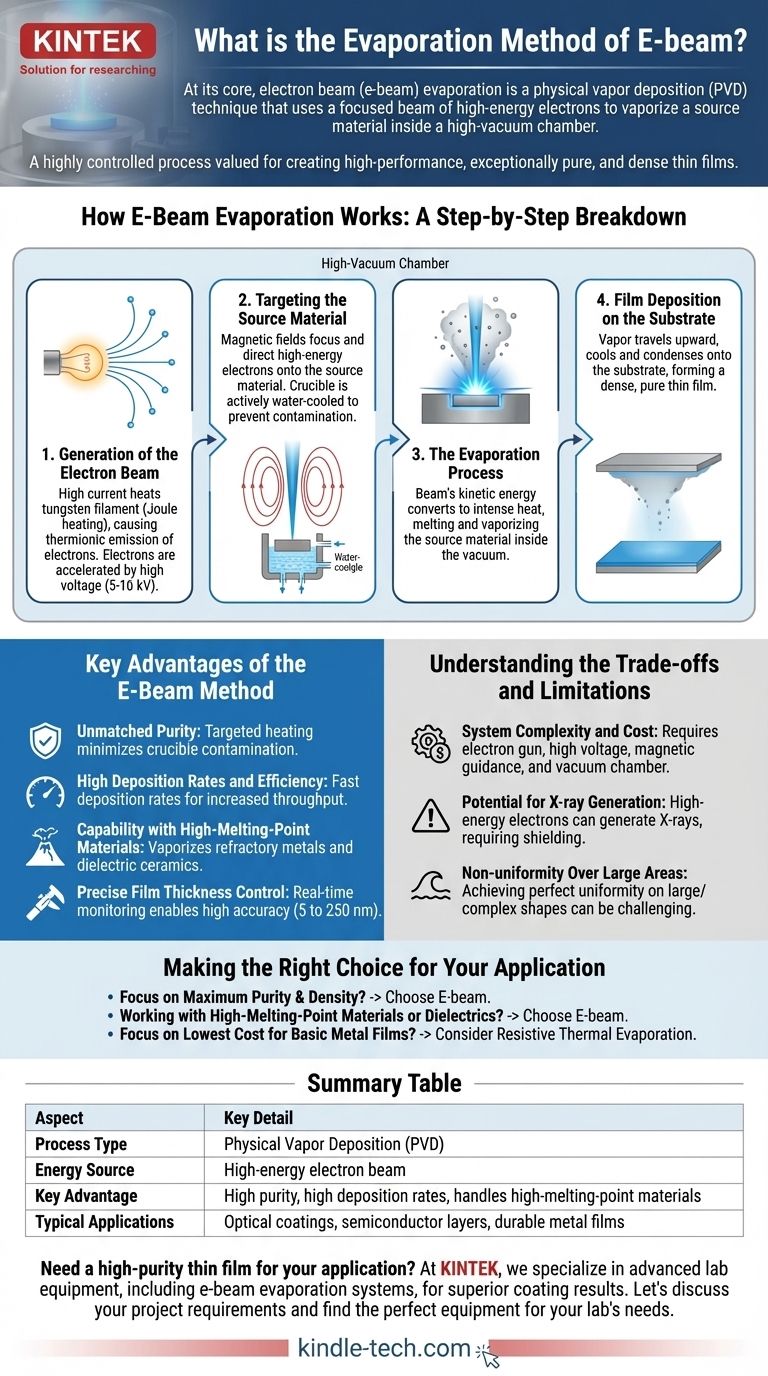

Cómo funciona la evaporación por haz de electrones: un desglose paso a paso

El proceso de haz de electrones es un método sofisticado que se puede dividir en cuatro etapas distintas, desde la generación de electrones hasta la formación de la película final.

1. Generación del haz de electrones

El proceso comienza con un filamento de tungsteno. Una corriente eléctrica alta pasa a través de este filamento, lo que hace que se caliente intensamente a través de un proceso llamado calentamiento Joule.

Este calor intenso da a los electrones en el tungsteno suficiente energía para escapar de su superficie, un evento conocido como emisión termoiónica. Estos electrones libres son luego acelerados por un alto voltaje, típicamente entre 5 y 10 kilovoltios (kV).

2. Dirigir el material fuente

Los electrones de alta energía se forman en un haz enfocado utilizando campos magnéticos. Este haz se dirige con precisión al material fuente —la sustancia que se desea depositar— que se encuentra en un crisol.

Críticamente, este crisol está típicamente hecho de cobre y está activamente refrigerado por agua. Esto asegura que el calor intenso se localice solo en el material fuente, evitando que el propio crisol se derrita o libere contaminantes.

3. El proceso de evaporación

Cuando el haz de electrones de alta energía golpea el material fuente, su energía cinética se convierte instantáneamente en energía térmica. Esto crea un punto caliente increíblemente localizado e intenso.

Este calor primero derrite el material fuente y luego hace que se evapore, convirtiéndolo en vapor. Todo este proceso debe ocurrir dentro de una cámara de alto vacío para evitar que el vapor reaccione con el aire y para permitir que los átomos vaporizados viajen libremente.

4. Deposición de la película sobre el sustrato

El material vaporizado viaja en línea recta hacia arriba desde la fuente. Finalmente llega al sustrato, que es una superficie más fría colocada encima del crisol.

Al golpear el sustrato, el vapor se enfría rápidamente y se condensa, formando una película delgada y sólida. La película resultante es densa, fuertemente adherida y posee la alta pureza del material fuente original.

Ventajas clave del método de haz de electrones

La evaporación por haz de electrones se elige sobre otros métodos de deposición por varias ventajas técnicas distintas.

Pureza inigualable

Debido a que el haz de electrones calienta solo el material fuente, la contaminación del crisol se elimina virtualmente. Esta es una ventaja significativa sobre los métodos de evaporación térmica más simples donde se calienta todo el crisol, a menudo convirtiéndose en una fuente de impurezas.

Altas tasas de deposición y eficiencia

La transferencia directa de energía del haz de electrones al material es altamente eficiente. Esto permite tasas de deposición mucho más rápidas en comparación con otras técnicas de PVD, mejorando el rendimiento en entornos de fabricación.

Capacidad con materiales de alto punto de fusión

La inmensa concentración de energía del haz de electrones lo convierte en uno de los pocos métodos capaces de vaporizar materiales con puntos de fusión muy altos, como metales refractarios (por ejemplo, tungsteno, tantalio) y cerámicas dieléctricas.

Control preciso del espesor de la película

La tasa de evaporación se puede monitorear y controlar con precisión en tiempo real ajustando la corriente del haz. Esto permite la creación de películas con un espesor altamente preciso y repetible, a menudo en el rango de 5 a 250 nanómetros.

Comprendiendo las ventajas y limitaciones

Aunque potente, el método de haz de electrones no está exento de complejidades y no es la elección correcta para todas las aplicaciones.

Complejidad y costo del sistema

Un sistema de haz de electrones requiere un cañón de electrones, fuentes de alimentación de alto voltaje, sistemas de guía magnética y una cámara de alto vacío. Esto lo hace significativamente más complejo y costoso de adquirir y mantener que métodos más simples como la evaporación térmica resistiva.

Potencial de generación de rayos X

El impacto de los electrones de alta energía en un objetivo puede generar rayos X. Esta radiación a veces puede dañar sustratos electrónicos sensibles o alterar las propiedades de la propia película, y puede requerir blindaje adicional para los operadores.

No uniformidad en grandes áreas

Lograr un espesor de recubrimiento perfectamente uniforme en un sustrato grande o de forma compleja puede ser un desafío. A menudo requiere sofisticados sistemas de rotación planetaria para asegurar que todas las superficies del sustrato estén expuestas uniformemente al flujo de vapor.

Tomando la decisión correcta para su aplicación

La decisión de usar la evaporación por haz de electrones depende de sus requisitos técnicos específicos para la calidad de la película y el tipo de material.

- Si su enfoque principal es la máxima pureza y densidad de la película: El haz de electrones es la opción superior debido a su calentamiento dirigido que minimiza la contaminación del crisol.

- Si trabaja con materiales de alto punto de fusión o dieléctricos: El haz de electrones proporciona la concentración de energía necesaria que los métodos térmicos más simples no pueden lograr.

- Si su principal preocupación es el menor costo y la simplicidad del sistema para películas metálicas básicas: Podría considerar la evaporación térmica resistiva estándar como una alternativa más económica.

En última instancia, comprender estos principios le permite seleccionar el método de deposición que se alinea perfectamente con sus objetivos de ingeniería.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Fuente de energía | Haz de electrones de alta energía |

| Ventaja clave | Alta pureza, altas tasas de deposición, maneja materiales de alto punto de fusión |

| Aplicaciones típicas | Recubrimientos ópticos, capas semiconductoras, películas metálicas duraderas |

¿Necesita una película delgada de alta pureza para su aplicación?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas de evaporación por haz de electrones, para ayudarle a lograr resultados de recubrimiento superiores. Nuestras soluciones están diseñadas para la precisión, la fiabilidad y el manejo de materiales de alto rendimiento.

Permítanos discutir los requisitos de su proyecto y encontrar el equipo perfecto para las necesidades de su laboratorio.

¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Por qué la deposición de películas delgadas necesita un sistema de vacío? Esencial para la pureza, precisión y rendimiento

- ¿Qué es la técnica de evaporación al vacío para películas delgadas? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es la vaporización del zinc? Un desafío crítico de seguridad y calidad en la soldadura

- ¿Qué es el proceso de recubrimiento por evaporación? Una guía para la deposición de películas delgadas

- ¿Cuál es la tasa de deposición de la evaporación térmica? Domine las variables clave para sus películas delgadas

- ¿Qué es la deposición de vapor térmico? Una guía sencilla de la tecnología de recubrimiento PVD

- ¿Qué es una máquina de evaporación? Deposición de película delgada de precisión para aplicaciones de alta tecnología

- ¿Cuál es la diferencia entre la evaporación y la litografía por haz de electrones? Entendiendo la creación de patrones vs. la deposición