En la fabricación de semiconductores, la deposición de películas es el proceso fundamental de aplicar una capa delgada y altamente controlada de material sobre una oblea de silicio. Esto no es simplemente un recubrimiento; es un proceso de construcción a nivel atómico que construye las capas funcionales de un microchip. Los dos métodos principales para lograr esto son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

El desafío central de la deposición de películas es transformar un material fuente en vapor, transportarlo y hacer que se condense o reaccione en la superficie de una oblea para formar una capa sólida perfectamente uniforme y pura. La elección entre métodos químicos (CVD) y métodos físicos (PVD) depende completamente del material específico que se está depositando y de su función en el circuito integrado final.

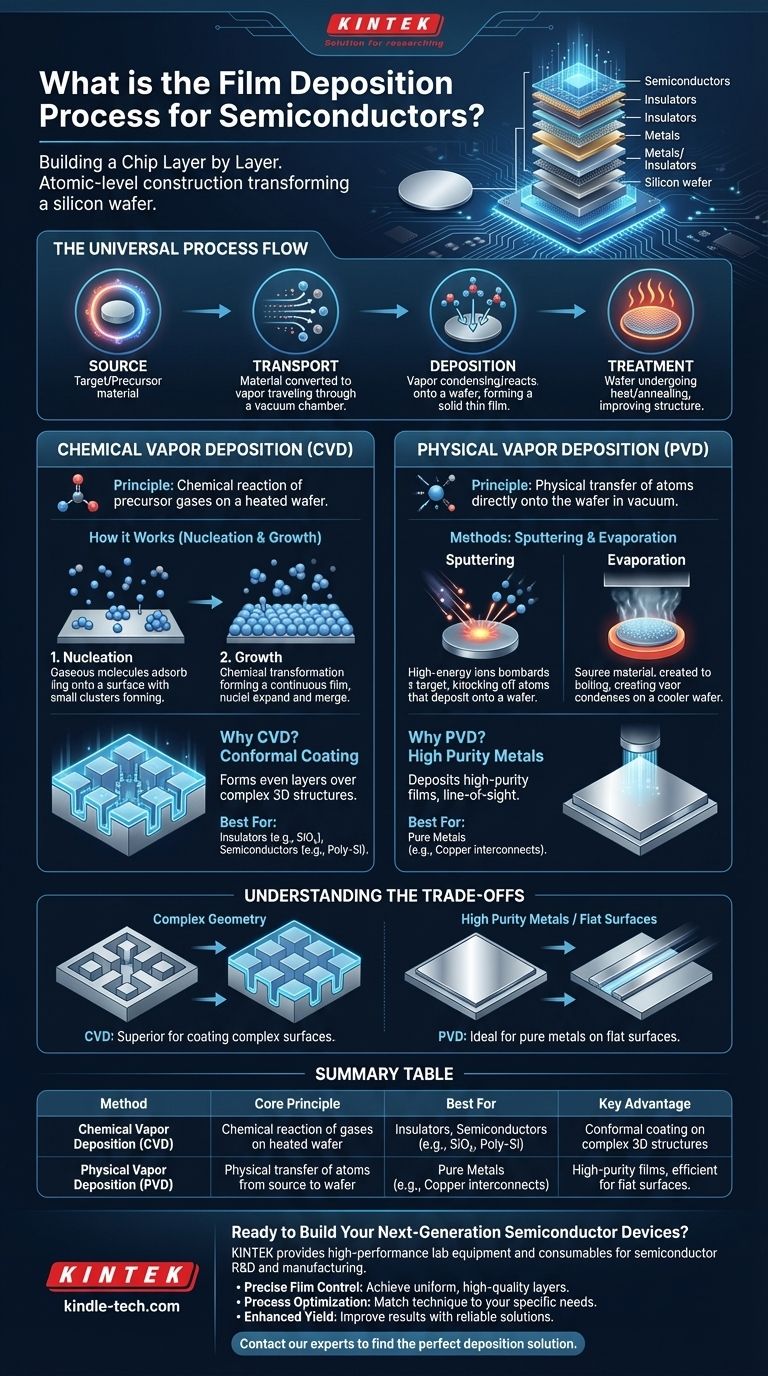

El Objetivo: Construir un Chip Capa por Capa

Antes de profundizar en los métodos, es crucial comprender por qué son necesarias estas películas. Un microprocesador moderno se construye como un rascacielos, con docenas de capas intrincadas apiladas sobre una base de silicio.

¿Qué es una "Película Delgada"?

Una película delgada es una capa de material que oscila entre unos pocos nanómetros y varios micrómetros de espesor. Cada película sirve a un propósito específico, actuando como conductor (como el cableado de cobre), aislante (como el dióxido de silicio) o semiconductor (la parte activa de un transistor).

El Flujo Universal del Proceso

Independientemente de la técnica específica, todos los procesos de deposición siguen una secuencia general de alto nivel similar:

- Fuente: Se elige una fuente de material puro (conocida como objetivo o precursor).

- Transporte: Este material se convierte en estado de vapor y se transporta a la oblea, generalmente dentro de una cámara de vacío.

- Deposición: El material vaporizado se deposita sobre el sustrato (la oblea), formando la película delgada sólida.

- Tratamiento: La película puede someterse a un tratamiento térmico (recocido) para mejorar su estructura cristalina y sus propiedades.

Deposición Química de Vapor (CVD): Construir con Reacciones

CVD es el método de deposición más utilizado en la industria de semiconductores debido a su precisión inigualable y su capacidad para crear capas altamente uniformes.

El Principio Central de CVD

En lugar de mover físicamente el material final, CVD utiliza una reacción química. Se introducen gases precursores en una cámara que contiene la oblea calentada. Estos gases reaccionan en la superficie caliente, depositando el material sólido deseado y dejando subproductos volátiles que son bombeados hacia afuera.

Cómo Funciona un Proceso CVD

El proceso se puede entender a través de dos etapas clave: nucleación y crecimiento.

- Nucleación: Las moléculas precursoras gaseosas se adsorben en la superficie de la oblea.

- Crecimiento: Estas moléculas sufren una transformación química, formando un núcleo sólido del material deseado. Estos núcleos se expanden y se fusionan, formando finalmente una película continua y de alta calidad.

Por Qué CVD es un Caballo de Batalla de la Industria

La principal ventaja de CVD es su capacidad para producir recubrimientos conformados. Debido a que la deposición es impulsada por una reacción química, la película se forma uniformemente sobre estructuras tridimensionales complejas en la oblea, lo cual es esencial para la arquitectura de transistores moderna.

Deposición Física de Vapor (PVD): Mover Materia Directamente

PVD abarca un conjunto de técnicas que mueven físicamente átomos de un material fuente directamente a la superficie de la oblea. Esto se realiza en un entorno de alto vacío para garantizar la pureza.

El Principio Central de PVD

PVD es fundamentalmente un proceso de línea de visión. Piense en ello como una pintura en aerosol a nivel atómico, donde los átomos individuales son expulsados de una fuente y viajan en línea recta para recubrir el sustrato.

El Método de Pulverización Catódica (Sputtering)

La pulverización catódica (sputtering) es la técnica PVD más común. Implica bombardear un objetivo sólido del material fuente con iones de alta energía (típicamente argón). Esta colisión expulsa físicamente átomos del objetivo, los cuales luego viajan y se depositan en la oblea.

El Método de Evaporación

Otra técnica PVD es la evaporación. En este proceso, el material fuente se calienta en un vacío hasta que hierve, creando un vapor. Este vapor luego viaja hacia la oblea más fría y se condensa en su superficie, formando la película delgada.

Comprender las Compensaciones

La elección entre CVD y PVD no se trata de cuál es "mejor", sino de cuál es el adecuado para la capa específica que se está construyendo.

La Fortaleza de CVD: Geometría Compleja

CVD sobresale en la creación de capas uniformes y conformadas de aislantes (como el dióxido de silicio) y semiconductores (como el silicio policristalino). Su naturaleza química le permite recubrir el interior de trincheras profundas y sobre topografías complejas de manera uniforme.

La Fortaleza de PVD: Metales de Alta Pureza

PVD es el método preferido para depositar metales puros, que se utilizan para el cableado (interconexiones) en un chip. Debido a que es un proceso físico, puede depositar materiales que son difíciles de crear mediante reacciones químicas. Su principal limitación es el bajo rendimiento en superficies complejas, ya que tiene dificultades para recubrir áreas "sombreadas".

El Factor Decisivo: La Función de la Capa

La decisión depende del material requerido y de la topografía de la superficie de la oblea. Los aislantes deben cubrir todo perfectamente, haciendo que CVD sea ideal. Las interconexiones metálicas requieren alta pureza y a menudo se depositan en superficies más planas, lo que hace que PVD sea la opción más eficiente.

Adaptar el Proceso a su Objetivo

Para construir un dispositivo funcional, los ingenieros utilizan una combinación de estas técnicas, eligiendo la herramienta adecuada para cada capa específica.

- Si su enfoque principal es crear una capa aislante uniforme y de alta calidad sobre una superficie compleja: CVD es la opción definitiva por sus capacidades superiores de recubrimiento conforme.

- Si su enfoque principal es depositar una película metálica pura para el cableado eléctrico: PVD, especialmente la pulverización catódica (sputtering), es el estándar de la industria debido a su velocidad, pureza y control.

- Si su enfoque principal es cultivar una capa semiconductora cristalina perfecta: Se requieren técnicas CVD avanzadas y altamente controladas para gestionar la nucleación y el crecimiento precisos de la película.

En última instancia, estos procesos de deposición son las técnicas de construcción esenciales que transforman una oblea de silicio en blanco en un circuito integrado potente y complejo.

Tabla Resumen:

| Método | Principio Central | Ideal Para | Ventaja Clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Reacción química de gases en una superficie de oblea calentada. | Aislantes, Semiconductores (ej. SiO₂, Poli-Si) | Recubrimiento conforme sobre estructuras 3D complejas. |

| Deposición Física de Vapor (PVD) | Transferencia física de átomos desde una fuente a la oblea. | Metales Puros (ej. Interconexiones de Cobre) | Películas de alta pureza, eficiente para superficies planas. |

¿Listo para Construir sus Dispositivos Semiconductores de Próxima Generación?

Elegir el proceso de deposición correcto es fundamental para el éxito de su laboratorio. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para I+D y fabricación de semiconductores.

Le ayudamos a lograr:

- Control Preciso de Películas: Acceda a las herramientas adecuadas para CVD o PVD para construir capas uniformes y de alta calidad.

- Optimización de Procesos: Obtenga el equipo y el soporte para adaptar la técnica de deposición a su material específico y objetivos estructurales.

- Rendimiento Mejorado: Mejore sus resultados con soluciones fiables y estándar de la industria.

Hablemos de sus necesidades de fabricación de semiconductores. Contacte a nuestros expertos hoy mismo para encontrar la solución de deposición perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura