La etapa final de la sinterización es la culminación del proceso, donde un compacto de polvo, ya densificado a más del 90% de su densidad teórica, experimenta la eliminación final de poros. Durante esta fase, la red de poros interconectados de la etapa intermedia se ha colapsado, dejando atrás poros aislados y esféricos. El objetivo principal es reducir y eliminar estos últimos vacíos para lograr una pieza sólida casi completamente densa, pero esto debe equilibrarse con el riesgo de un rápido crecimiento del grano.

El desafío central de la sinterización en la etapa final es una carrera contra el tiempo: debe eliminar la porosidad aislada restante antes de que el rápido crecimiento del grano atrape esos poros dentro de los granos, limitando permanentemente la densidad y el rendimiento máximos alcanzables del componente.

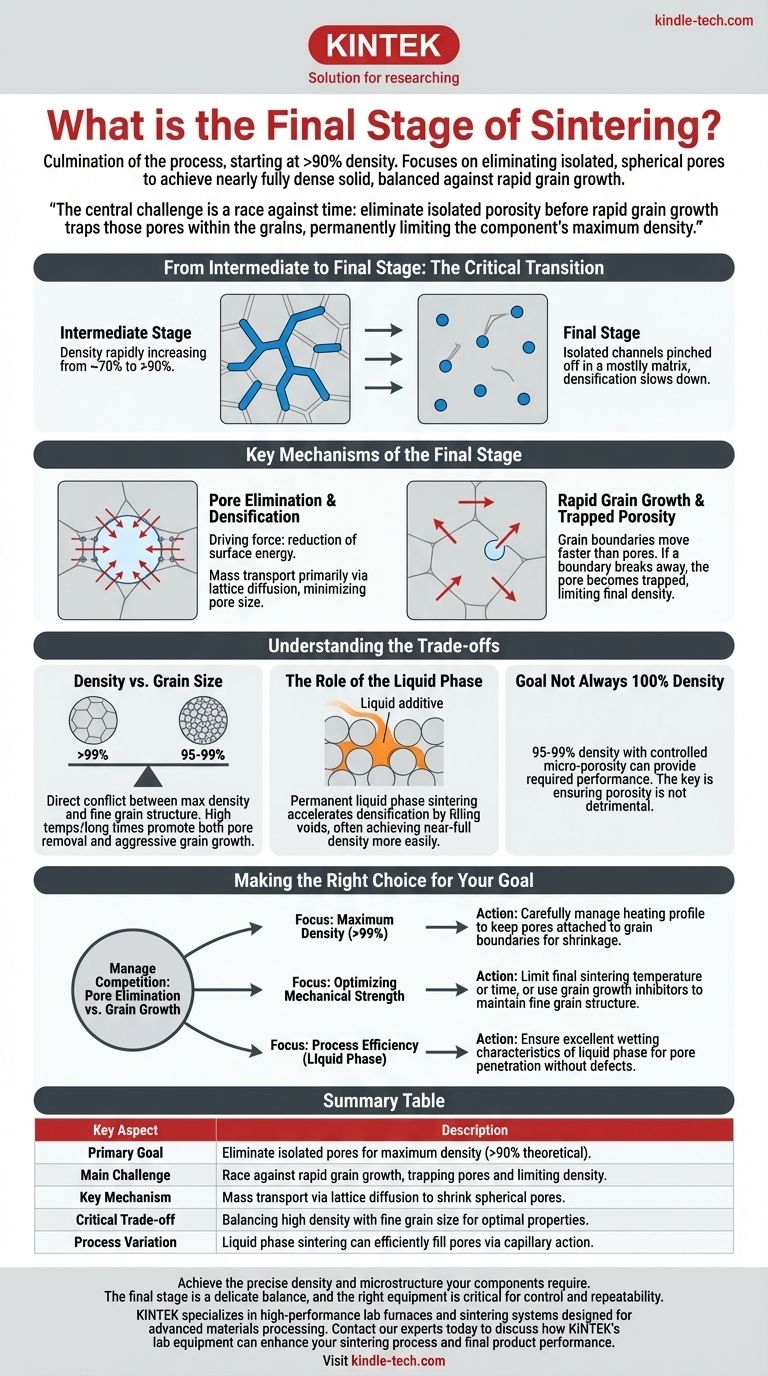

De la Etapa Intermedia a la Final: La Transición Crítica

El proceso de sinterización es un continuo, pero el cambio de la etapa intermedia a la final está marcado por un cambio significativo en la estructura interna del material, o microestructura.

Estructura de la Etapa Intermedia

A mitad del proceso, las partículas ya se han fusionado y se ha producido una densificación significativa. La característica definitoria es una red de poros cilíndricos interconectados que recorren los límites de grano. La densidad generalmente aumenta rápidamente de alrededor del 70% a más del 90% durante esta fase.

El Inicio de la Etapa Final

La etapa final comienza cuando estos canales de poros interconectados se pellizcan y se convierten en vacíos aislados e individuales. En este punto, el material es una matriz sólida que contiene poros discretos, a menudo esféricos. La tasa de densificación se ralentiza considerablemente.

Mecanismos Clave de la Etapa Final

Con el material ahora mayormente sólido, las transformaciones finales son impulsadas por movimientos atómicos sutiles destinados a minimizar la última energía superficial almacenada en los poros.

Eliminación de Poros y Densificación

La fuerza impulsora para la densificación final es la reducción de la energía superficial. Los átomos se difunden desde las superficies curvas de alta energía de los límites de grano hacia las superficies de los poros, haciendo que los poros se encojan y finalmente desaparezcan. Este transporte de masa ocurre principalmente a través de la difusión en la red, un proceso en el que los átomos se mueven a través de la estructura cristalina de los propios granos.

El Desafío del Crecimiento del Grano

Simultáneamente, los granos tienden a crecer en tamaño para reducir el área total de los límites de grano, lo que también disminuye la energía del sistema. Este rápido crecimiento del grano es una característica definitoria y a menudo problemática de la etapa final.

Los límites de grano pueden moverse más rápido que los poros que contienen. Si un límite de grano se separa de un poro, ese poro queda atrapado dentro de un solo grano.

Porosidad Atrapada: El Factor Limitante

Una vez que un poro queda atrapado dentro de un grano, es extremadamente difícil de eliminar. Las rutas de difusión requeridas para eliminarlo son mucho más largas y menos eficientes. Esta porosidad atrapada pone efectivamente un techo a la densidad final de la pieza, razón por la cual controlar el crecimiento del grano es primordial.

Comprender las Compensaciones

La etapa final no es solo un proceso pasivo; implica compensaciones críticas que determinan las propiedades finales del componente.

Densidad frente a Tamaño de Grano

Existe un conflicto directo entre lograr la densidad máxima y mantener una estructura de grano fina. Las condiciones que promueven la eliminación final de poros (altas temperaturas, tiempos de mantenimiento prolongados) son exactamente las mismas condiciones que promueven un crecimiento agresivo del grano. Dado que los granos más pequeños a menudo conducen a mejores propiedades mecánicas como la resistencia y la tenacidad, se debe hacer una concesión.

El Papel de la Fase Líquida

En algunos procesos, como la sinterización con fase líquida permanente, hay un aditivo líquido presente. En la etapa final, este líquido fluye hacia los últimos poros restantes bajo presión capilar. Esto puede llenar eficazmente los vacíos y acelerar la densificación, logrando a menudo una densidad casi total más fácilmente que en la sinterización en estado sólido.

El Objetivo No Siempre es el 100% de Densidad

Aunque a menudo es el objetivo, lograr el 100% de la densidad teórica no siempre es necesario o deseable. Para muchos componentes funcionales, una densidad final del 95-99% con algo de micro-porosidad residual fina proporciona el rendimiento y la precisión dimensional requeridos. La clave es asegurar que esta porosidad esté controlada y no sea perjudicial.

Tomar la Decisión Correcta para su Objetivo

Controlar la etapa final es crucial para diseñar un componente con la microestructura y las características de rendimiento deseadas.

- Si su enfoque principal es lograr la densidad máxima (>99%): Debe gestionar cuidadosamente el perfil de calentamiento para mantener los poros adheridos a los límites de grano, permitiendo que se encojan antes de que los límites puedan separarse.

- Si su enfoque principal es optimizar la resistencia mecánica: Es posible que deba limitar la temperatura o el tiempo de sinterización final, o utilizar inhibidores del crecimiento del grano, para mantener una estructura de grano fina, incluso si eso significa aceptar una densidad ligeramente menor.

- Si su enfoque principal es la eficiencia del proceso utilizando una fase líquida: Asegúrese de que la fase líquida tenga excelentes características de humectación para penetrar los poros finales sin causar distorsión de la pieza o formar fases químicas no deseadas.

Dominar la etapa final de la sinterización consiste en gestionar la competencia entre la eliminación de poros y el crecimiento del grano para lograr la microestructura precisa que requiere su componente.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Objetivo Principal | Eliminar los poros aislados para lograr la densidad máxima (>90% teórica). |

| Desafío Principal | Carrera contra el rápido crecimiento del grano, que puede atrapar poros y limitar la densidad final. |

| Mecanismo Clave | Transporte de masa a través de la difusión en la red para reducir y eliminar poros esféricos. |

| Compensación Crítica | Equilibrar la alta densidad con un tamaño de grano fino para propiedades mecánicas óptimas. |

| Variación del Proceso | La sinterización en fase líquida puede llenar los poros de manera más eficiente mediante acción capilar. |

Logre la densidad y microestructura precisas que requieren sus componentes. La etapa final de la sinterización es un equilibrio delicado, y el equipo adecuado es fundamental para el control y la repetibilidad. KINTEK se especializa en hornos de laboratorio y sistemas de sinterización de alto rendimiento diseñados para el procesamiento de materiales avanzados. Ya sea que su objetivo sea la densidad máxima, la resistencia optimizada o la eficiencia del proceso, nuestras soluciones proporcionan los perfiles de temperatura precisos y los entornos estables necesarios para dominar la etapa final. Contacte a nuestros expertos hoy mismo para discutir cómo el equipo de laboratorio de KINTEK puede mejorar su proceso de sinterización y el rendimiento final del producto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de un horno mufla en la preparación de sensores de formaldehído? Ingeniería de Nanoestructuras de Óxido Metálico

- ¿Qué es la sinterización en el horno? La clave para transformar el polvo en piezas densas y resistentes

- ¿Cuál es la función de un horno mufla de alta temperatura en el tostado de ilmenita? Desbloquee la reactividad mineral hoy mismo

- ¿Qué determina el contenido de cenizas? Mida el material inorgánico para el control de calidad

- ¿Cuál es el principio del horno de mufla en el laboratorio? Domina el calentamiento preciso a alta temperatura

- ¿Cuál es la diferencia entre un horno tubular y un horno mufla? Elija la herramienta adecuada para su aplicación

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Por qué se requiere un horno mufla con atmósfera controlada para catalizadores de tri-reforma? Domina el Proceso de Calcinación.