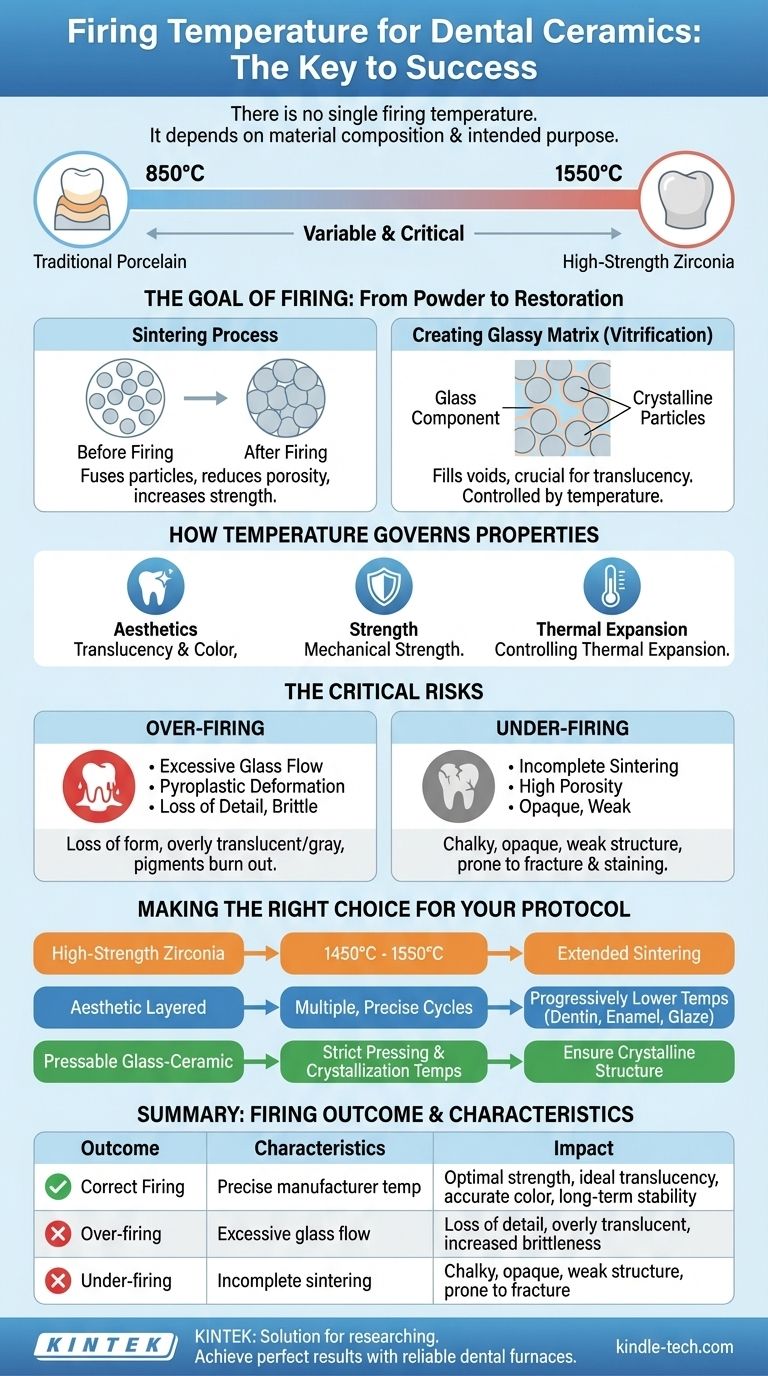

No existe una única temperatura de cocción para la cerámica dental. En cambio, la temperatura correcta está dictada enteramente por la composición específica del material y su propósito previsto. Por ejemplo, las porcelanas feldespáticas tradicionales pueden cocerse entre 850°C y 1350°C, mientras que la zirconia moderna de alta resistencia requiere temperaturas de sinterización mucho más altas, a menudo entre 1450°C y 1550°C.

La temperatura de cocción no es un número estático, sino una variable crítica en un proceso complejo. Alcanzar la temperatura precisa recomendada por el fabricante es el factor determinante para transformar el polvo cerámico en una restauración con la resistencia, el color y la translucidez adecuados, previniendo directamente el fallo clínico.

El objetivo de la cocción: del polvo a la restauración

El propósito de la cocción es convertir las partículas cerámicas sueltas en una estructura densa, sólida y estable. Este proceso, conocido como sinterización, es lo que confiere a la restauración final sus propiedades funcionales.

El proceso de sinterización

La sinterización es un proceso térmico en el que las partículas cerámicas se calientan por debajo de su punto de fusión. A estas altas temperaturas, las partículas comienzan a fusionarse en sus puntos de contacto, reduciendo el espacio vacío (porosidad) entre ellas y haciendo que el material se contraiga y se densifique.

Esta densificación es directamente responsable de la resistencia final de la restauración. Una sinterización incompleta da como resultado un material poroso y débil propenso a la fractura.

Creación de la matriz vítrea

La mayoría de las cerámicas dentales estéticas contienen un componente de vidrio. Durante la cocción, este vidrio fluye y llena los huecos restantes entre las partículas cristalinas. Este proceso, llamado vitrificación, es crucial para crear translucidez.

La cantidad y el flujo de esta fase vítrea se controlan mediante la temperatura. Un flujo demasiado bajo da como resultado una apariencia opaca y calcárea, mientras que un flujo excesivo puede crear una restauración demasiado translúcida y de aspecto grisáceo.

Cómo la temperatura rige las propiedades finales

Incluso pequeñas desviaciones de la temperatura de cocción ideal pueden tener consecuencias significativas y visibles para la restauración final, afectando tanto su estética como su durabilidad a largo plazo.

Lograr una translucidez y un color ideales

La apariencia final de una corona de cerámica está directamente ligada a cómo interactúa con la luz. Esto se rige por la relación entre las estructuras cristalinas y la matriz vítrea, que se establece mediante la temperatura de cocción.

Una cocción correcta produce el nivel de translucidez deseado, lo que permite que la restauración se integre de forma natural con los dientes adyacentes. Como se observa en las observaciones clínicas, las temperaturas inadecuadas pueden arruinar este equilibrio.

Garantizar la resistencia mecánica

Una cerámica cocida correctamente tiene una porosidad interna mínima y fuertes uniones entre sus partículas. Esto hace que el material sea altamente resistente a las fuerzas de la masticación.

Las temperaturas incorrectas pueden dejar el material insuficientemente sinterizado y débil, o crear tensiones internas que conduzcan a la propagación de grietas y a un fallo catastrófico en la boca del paciente.

Control de la expansión térmica

Para restauraciones que implican la superposición de diferentes materiales, como la porcelana fundida sobre metal (PFM), la coincidencia del coeficiente de expansión térmica (CTE) es fundamental.

La temperatura de cocción puede alterar el CTE de una cerámica. Una falta de coincidencia entre la cerámica y la subestructura subyacente puede causar tensión al enfriarse, lo que lleva a grietas o delaminación.

Los riesgos críticos: sobrecocción vs. subcocción

Cada cerámica dental tiene una temperatura de maduración ideal. Desviarse por encima o por debajo de este punto introduce fallos distintos y predecibles.

Las consecuencias de la sobrecocción

Calentar una cerámica más allá de su temperatura ideal hace que la fase vítrea se vuelva demasiado fluida. Esto conduce a una pérdida de forma y detalle de la superficie, un fenómeno conocido como flujo piroplástico.

La restauración puede parecer excesivamente vítrea, demasiado translúcida y a menudo descolorida, ya que los pigmentos pueden "quemarse". Este exceso de vidrio también puede hacer que el material sea más quebradizo.

Las consecuencias de la subcocción

No alcanzar la temperatura objetivo impide que las partículas cerámicas se fusionen adecuadamente. El proceso de sinterización es incompleto, dejando el material poroso y débil.

Una restauración subcocida aparecerá opaca, calcárea y sin vida porque la luz es dispersada por los huecos internos. También será más soluble en los fluidos orales y susceptible a las manchas y al desgaste prematuro.

Tomar la decisión correcta para su protocolo

Su protocolo debe guiarse por las instrucciones específicas del fabricante del material. El objetivo no es encontrar una temperatura universal, sino ejecutar el ciclo de cocción correcto para el material elegido con absoluta precisión.

- Si su enfoque principal es una corona monolítica de zirconia de alta resistencia: Debe utilizar un horno de sinterización de alta temperatura capaz de alcanzar y mantener temperaturas alrededor de 1450°C a 1550°C durante un período prolongado para lograr una densificación completa.

- Si su enfoque principal es una restauración estratificada altamente estética (por ejemplo, PFM): Debe ejecutar múltiples ciclos de cocción precisos a temperaturas progresivamente más bajas para las capas de dentina, esmalte y glaseado, siguiendo la ficha de datos del material sin desviaciones.

- Si su enfoque principal es una vitrocerámica prensable: Debe adherirse estrictamente tanto a la temperatura de prensado como a las temperaturas de cocción de cristalización posteriores para asegurar que se forme la estructura cristalina correcta, que proporciona la resistencia del material.

Dominar el ciclo de cocción es un requisito innegociable para producir restauraciones dentales predecibles, duraderas y estéticas.

Tabla resumen:

| Resultado de la cocción | Características clave | Impacto en la restauración |

|---|---|---|

| Cocción correcta | Temperatura precisa recomendada por el fabricante | Resistencia óptima, translucidez ideal, color preciso, estabilidad a largo plazo |

| Sobrecocción | Flujo excesivo de vidrio, deformación piroplástica | Pérdida de detalles, apariencia excesivamente translúcida/grisácea, mayor fragilidad |

| Subcocción | Sinterización incompleta, alta porosidad | Apariencia calcárea y opaca, estructura débil propensa a fracturas y manchas |

Logre resultados cerámicos perfectos con cada ciclo de cocción

Producir restauraciones dentales predecibles y de alta calidad requiere una precisión absoluta en su proceso de cocción. El horno de laboratorio adecuado es la base de esta precisión, asegurando que pueda alcanzar consistentemente las temperaturas exactas requeridas para todo, desde zirconia de alta resistencia (1450-1550°C) hasta porcelanas estratificadas estéticas.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Ofrecemos hornos dentales confiables diseñados para la precisión y la durabilidad, ayudándole a prevenir fallos clínicos y a lograr una estética impecable.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte a nuestros expertos hoy para encontrar el horno perfecto para sus materiales y protocolos cerámicos específicos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de atmósfera controlada con cinta de malla

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura